Шкаф частотного преобразователя

Если честно, до сих пор встречаю проекты, где шкафы для ЧП воспринимают как обычные щиты — мол, коробка с парой предохранителей и всё. На деле же шкаф частотного преобразователя — это узел, где пересекается электромеханика, тепловые режимы и даже эргономика обслуживания. Помню, на одном из комбинатов по переработке вторсырья заказчик сначала требовал ?минимальную сборку?, но после трёх недель простоев из-за перегрева преобразователя летом пришлось переделывать с расчётом на вентиляцию и размещение датчиков вибрации. Именно такие кейсы показывают, почему типовые решения часто не работают.

Конструктивные нюансы, которые не увидишь в каталогах

Начну с банального: толщина металла корпуса. Кажется, что 1.5 мм против 2 мм — экономия, но если шкаф стоит в цеху с транспортерами, вибрация со временем вызовет трещины по сварным швам. Мы в таких случаях всегда добавляем рёбра жёсткости — не по ГОСТу, просто по опыту. Кстати, у ООО Чэнду Жундэ Электромеханическое Оборудование в проектах для систем водоснабжения я заметил грамотные расчёты по антикоррозийному покрытию — не просто грунтовка, а многослойная обработка для помещений с повышенной влажностью. Это редкость даже у некоторых европейских производителей.

Размещение клеммников — отдельная история. Один раз пришлось перекладывать всю разводку потому, что монтажники оставили силовые цепи вплотную к аналоговым входам. Помехи с датчиков давления были такие, что частотный преобразователь уходил в аварию при 30% нагрузки. Теперь всегда требую разделительные барьеры внутри шкафа, даже если заказчик против ?лишних? затрат. К слову, на сайте https://www.cdroad.ru есть схемы компоновки, которые частично учитывают этот момент — видно, что люди сталкивались с подобными проблемами на практике.

Охлаждение — тема для отдельного разговора. Вентиляторы против теплообменников... Я обычно склоняюсь к второму варианту для пищевых производств, где пыль смазочных материалов смешивается с мукой или сахаром. Но тут важно не переборщить: на одном из элеваторов поставили теплообменник с запасом по мощности +30%, а зимой конденсат внутри шкафа вывел из строя плату управления. Пришлось добавлять термостаты для подогрева.

Подбор компонентов: где можно сэкономить, а где — категорически нет

Автоматы защиты. Видел случаи, когда ставили обычные модульные автоматы вместо мотор-автоматов — мол, характеристика ?C? подходит. Но при пуске асинхронного двигателя через шкаф частотного преобразователя токи могут быть совсем другими, особенно если есть инерционная нагрузка вроде вентиляторных установок. После двух сгоревших преобразователей на котельной переубедил заказчика перейти на спецавтоматы с кривой D.

Медные шины. Казалось бы, элементарно — сечение по току. Однако если шины не луженые, через пару лет в агрессивной среде начинается окисление, переходное сопротивление растёт, и шкаф начинает греться в неожиданных местах. Мы сейчас для объектов водоканала всегда используем лужёную медь — дороже, но надёжнее. Кстати, в описании проектов ООО Чэнду Жундэ Электромеханическое Оборудование заметил, что они тоже акцентируют это в спецификациях для систем канализации — явно учтён опыт работы с химически активными средами.

Дроссели и фильтры. Экономия на сетевом дросселе — типичная ошибка. Особенно при слабой сети предприятия. Помню, на фабрике по производству гофрокартона из-за гармоник без фильтров выходили из строя не только преобразователи, но и контроллеры на другом конце цеха. Пришлось экстренно ставить дополнительные фильтры — стоимость ремонта превысила ?сэкономленные? на комплектации деньги.

Монтаж и пусконаладка: что часто упускают

Заземление. Каждый раз объясняю, что заземление шкафа частотного преобразователя — это не просто провод к шине. Если точка заземления общая с мощными нагрузками (например, сварочные аппараты), помехи гарантированы. Один раз даже видел, как из-за этого ?плыли? показания энкодера на конвейере. Решили отдельным контуром только для шкафов с преобразователями.

Настройка ПИД-регуляторов. Кто работал с насосными станциями — поймёт. Часто настраивают на ?быстрый отклик?, но тогда при скачках давления начинается ?охота? системы. Особенно сложно с длинными трубопроводами. Мы обычно проводим тестовые запуски с записью осциллограмм, чтобы найти компромисс между быстродействием и стабильностью. В этом плане интересно, как ООО Чэнду Жундэ Электромеханическое Оборудование реализует свои решения для автоматизации водоснабжения — судя по описаниям на https://www.cdroad.ru, у них есть готовые алгоритмы для разных типов насосов.

Документация. Казалось бы, мелочь, но когда через три года нужно заменить преобразователь, а схемы нет... Теперь всегда требую, чтобы на дверце шкафа был пластиковый карман с распечатанной однолинейной схемой и ключевыми параметрами. Мелочь, а упрощает жизнь ремонтникам.

Типовые ошибки эксплуатации

Чистка. Видел, как на мелькомбинате шкафы продували сжатым воздухом без отключения питания. Результат — короткое замыкание на клеммах. Теперь всегда в инструкции пишу: только отсоединение питания и мягкие щётки. Кстати, в некоторых моделях преобразователей пыль на радиаторах приводит к срабатыванию тепловой защиты даже при небольших нагрузках.

Замена компонентов ?на ходу?. Был случай на фабрике пластмасс: техник поменял предохранитель под напряжением — выгорела вся управляющая часть. Теперь всегда ставлю блокировки дверей с контактами, разрывающими цепь управления при открытии. Да, это дороже, но безопасность того стоит.

Игнорирование периодического обслуживания. Подтяжка клемм, проверка вентиляторов, контроль состояния теплопасты — кажется очевидным, но на практике этим часто пренебрегают. За десять лет работы скажу: 70% отказов можно было предотвратить регулярным осмотром.

Перспективы развития шкафов для ЧП

Сейчас вижу тенденцию к интеграции систем мониторинга. Уже не редкость шкафы с Wi-Fi модулями для удалённой диагностики. Правда, есть нюанс с кибербезопасностью — не каждый производственник готов к этому. Но для распределённых объектов типа насосных станций это реально удобно.

Модульность. В последних проектах ООО Чэнду Жундэ Электромеханическое Оборудование заметил интересные решения с быстросъёмными модулями питания и управления. Это упрощает ремонт — можно заменить блок за минуты, а не часами. Особенно актуально для непрерывных производств.

Энергоэффективность. Сейчас многие заказчики просят расчёт окупаемости за счёт экономии электроэнергии. Приходится учитывать не только КПД преобразователя, но и потери в сопутствующем оборудовании — тех же дросселях, фильтрах. Иногда неочевидные решения (например, принудительное охлаждение при высоких температурах окружающей среды) дают экономию больше, чем сам частотный регулятор.

В целом, шкаф частотного преобразователя давно перестал быть просто ?коробкой с электроникой?. Это комплексное решение, где важно всё — от толщины металла до алгоритмов управления. И как показывает практика, мелочи здесь часто определяют надёжность всей системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Центральная система управления и большой светодиодный экран

Центральная система управления и большой светодиодный экран -

Тип GCS шкаф для распределения питания с фиксированным интервалом

Тип GCS шкаф для распределения питания с фиксированным интервалом -

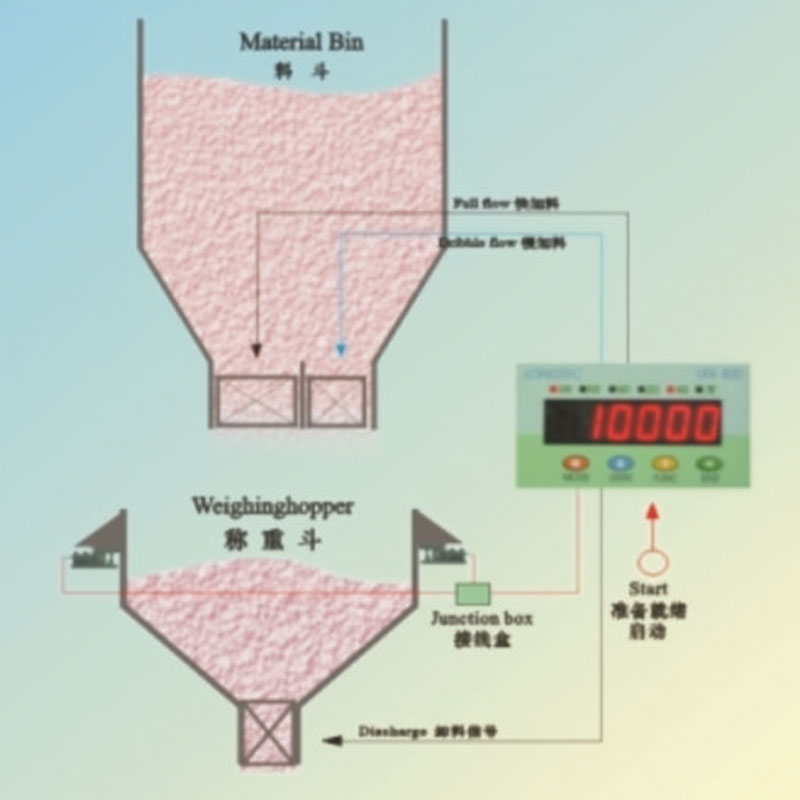

Количественные ингредиенты для одного материала

Количественные ингредиенты для одного материала -

Упаковочная машина для бочек без дозирования

Упаковочная машина для бочек без дозирования -

Распределительный шкаф ИБП распределительная коробка

Распределительный шкаф ИБП распределительная коробка -

Одномасштабная система дозирования одного сорта

Одномасштабная система дозирования одного сорта -

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных) -

Робот-уборщик AUTOMAN MAN-JSIII типа

Робот-уборщик AUTOMAN MAN-JSIII типа -

Упаковочная машина для двойных дозирующих бочек

Упаковочная машина для двойных дозирующих бочек -

Невесомые весы, различные разновидности пропорциональной системы распределения управления

Невесомые весы, различные разновидности пропорциональной системы распределения управления -

Шкаф управления преобразованием частоты

Шкаф управления преобразованием частоты -

Центральная система управления автоматизацией производства

Центральная система управления автоматизацией производства

Связанный поиск

Связанный поиск- Проектирование упаковочных систем

- Поставщики преобразователей давления

- Поставщик преобразователей давления sdv i

- Производитель приборов для измерения уровня жидкости

- Купить электрический затвор

- Производитель весов для потери веса

- ПО АСУ ТП станций водоподготовки

- Поставщики прецизионных систем дозирования из китая

- Поставщики аналоговых манометров

- Распределительный шкаф ggd