Шкаф управления plc

Занимаетесь автоматизацией производственных процессов? Тогда шкаф управления PLC – это то, о чем вам стоит серьезно задуматься. Это не просто корпус для электроники, это сердце вашей системы управления, обеспечивающее надежную и стабильную работу всего оборудования. В этой статье мы подробно рассмотрим, что такое шкаф управления PLC, какие компоненты в него входят, на что обращать внимание при выборе и как правильно его эксплуатировать.

Что такое шкаф управления PLC и зачем он нужен?

Итак, шкаф управления PLC – это специализированный корпус, предназначенный для размещения и защиты программно-логических контроллеров (ПЛК), операционных блоков питания, контакторов, реле и другого электротехнического оборудования, необходимого для управления промышленными процессами. По сути, это интегрированная система, обеспечивающая централизованное управление и мониторинг работы оборудования. Зачем он нужен? Во-первых, шкаф управления PLC защищает электронные компоненты от пыли, влаги, механических повреждений и перепадов напряжения. Во-вторых, он обеспечивает удобный доступ к оборудованию для обслуживания и ремонта. И, наконец, он позволяет организовать компактную и безопасную систему управления, снижая риск возникновения аварийных ситуаций.

Представьте себе линию по производству напитков. Без автоматизации, без шкафов управления PLC, это был бы огромный штат операторов, постоянно контролирующих каждый этап. А с правильно спроектированным шкафом управления PLC, все процессы оптимизируются, снижается вероятность ошибок и повышается производительность. Например, система может автоматически регулировать температуру, подачу ингредиентов, скорость перемешивания и т.д., следуя заданным алгоритмам. Просто представьте, сколько времени и ресурсов можно сэкономить!

Основные компоненты шкафа управления PLC

Состав шкафа управления PLC может варьироваться в зависимости от сложности задачи, но обычно включает в себя следующие компоненты:

- Корпус: Обеспечивает физическую защиту оборудования. Материал корпуса обычно – металл (сталь, алюминий). Важно учитывать степень защиты (IP) корпуса, особенно если шкаф будет установлен в агрессивной среде. Например, для работы в условиях повышенной влажности требуется корпус с более высокой степенью защиты.

- ПЛК (программируемый логический контроллер): 'Мозг' системы управления. Принимает данные от датчиков, обрабатывает их и выдает управляющие сигналы. Выбор ПЛК зависит от сложности задачи, количества входов/выходов, требуемой скорости обработки данных и т.д. Популярные производители ПЛК: Siemens, Allen-Bradley, Schneider Electric.

- Блоки питания: Преобразуют сетевое напряжение в напряжение, необходимое для работы ПЛК и другого оборудования. Важно выбирать блоки питания с запасом по мощности, чтобы избежать перегрузок.

- Контакторы и реле: Используются для коммутации электрических цепей и управления мощным оборудованием (двигателями, нагревателями и т.д.).

- Датчики и исполнительные устройства: Собирают данные о состоянии оборудования и выполняют управляющие действия. Это могут быть датчики температуры, давления, уровня, концевые выключатели, двигатели, клапаны и т.д.

- Система визуализации (HMI): Позволяет оператору контролировать состояние системы управления и вносить изменения в программу. HMI может быть в виде сенсорной панели, компьютера или другого устройства.

- Система мониторинга и диагностики: Обеспечивает сбор и анализ данных о работе оборудования, позволяет выявлять и устранять неисправности.

Выбор шкафа управления PLC: на что обратить внимание?

Выбор шкафа управления PLC – ответственный процесс, требующий внимательного подхода. Вот на что следует обратить внимание:

- Размер и конфигурация: Шкаф должен быть достаточно большим, чтобы вместить все необходимые компоненты. Конфигурация шкафа должна соответствовать требованиям конкретной задачи. Есть шкафы с модульной конструкцией, что позволяет легко добавлять или удалять компоненты.

- Степень защиты (IP): Как уже упоминалось, степень защиты корпуса должна соответствовать условиям эксплуатации.

- Температурный режим работы: Шкаф должен быть рассчитан на работу в заданном диапазоне температур.

- Наличие системы охлаждения: Для предотвращения перегрева оборудования необходимо предусмотреть систему охлаждения (вентиляторы, радиаторы).

- Качество сборки: Шкаф должен быть собран качественно, без дефектов и повреждений.

- Сертификаты соответствия: Убедитесь, что шкаф управления PLC имеет необходимые сертификаты соответствия требованиям безопасности.

Примеры использования шкафов управления PLC

Шкафы управления PLC используются в самых разных отраслях промышленности:

- Пищевая промышленность: для автоматизации процессов производства, упаковки и хранения продуктов питания.

- Химическая промышленность: для управления производственными процессами, обеспечивающими безопасность и эффективность.

- Нефтегазовая промышленность: для автоматизации процессов добычи, транспортировки и переработки нефти и газа.

- Энергетика: для управления электростанциями, тепловыми сетами и другими энергетическими объектами.

- Машиностроение: для автоматизации производственных линий и станка.

Например, в современной хлебопекарне шкаф управления PLC контролирует все этапы – от замеса теста до выпечки и фасовки. Система сама регулирует температуру в печи, время выпечки, скорость перемешивания и т.д., обеспечивая стабильное качество продукции. ООО Чэнду Жундэ Электромеханическое Оборудование предлагает широкий спектр решений для автоматизации производств, включая шкафы управления PLC различной конфигурации. [https://www.cdroad.ru/](https://www.cdroad.ru/) – вы можете ознакомиться с их ассортиментом.

Эксплуатация и обслуживание шкафа управления PLC

Правильная эксплуатация и регулярное обслуживание шкафа управления PLC – залог его надежной работы и долговечности. Важно соблюдать следующие рекомендации:

- Регулярно проверяйте состояние корпуса и соединений.

- Очищайте корпус от пыли и грязи.

- Проверяйте состояние блоков питания и контакторов.

- Периодически проверяйте работоспособность системы охлаждения.

- Не допускайте попадания влаги и других загрязнений внутрь шкафа.

- Соблюдайте правила электробезопасности.

Регулярное обслуживание, включая калибровку датчиков и проверку программного обеспечения ПЛК, рекомендуется проводить не реже одного раза в год. Это поможет избежать внезапных поломок и продлить срок службы оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Единая система дозирования для уменьшения накипи

Единая система дозирования для уменьшения накипи -

Весы для упаковки в тонны

Весы для упаковки в тонны -

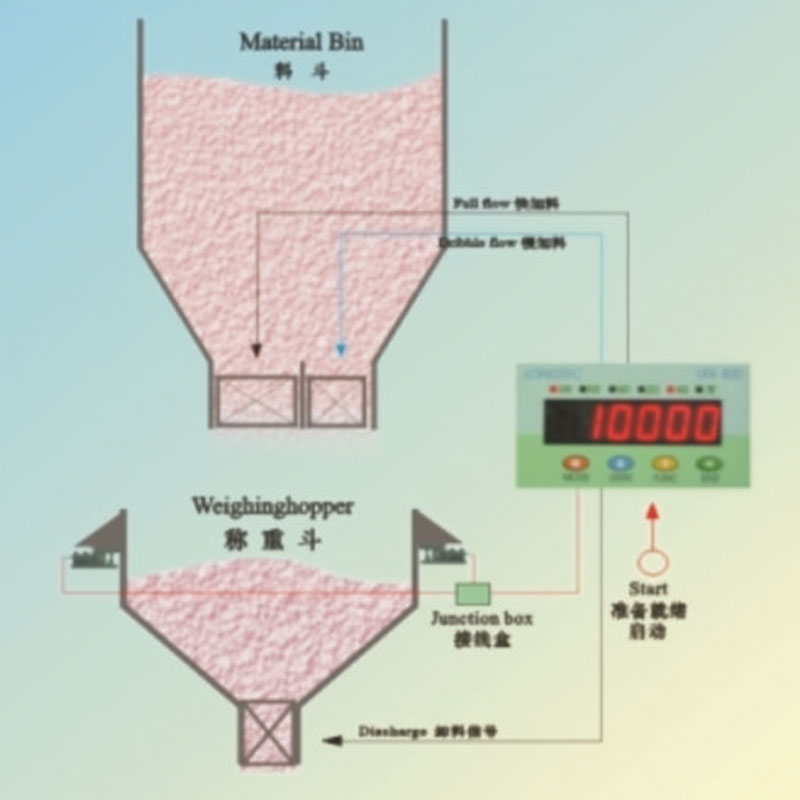

Количественные ингредиенты для одного материала

Количественные ингредиенты для одного материала -

Тип GCS шкаф для распределения питания с фиксированным интервалом

Тип GCS шкаф для распределения питания с фиксированным интервалом -

Клапан

Клапан -

Шкаф управления ПЛК

Шкаф управления ПЛК -

Тензодатчик

Тензодатчик -

Упаковочная машина для одиночных дозирующих бочек

Упаковочная машина для одиночных дозирующих бочек -

Шкаф управления преобразованием частоты

Шкаф управления преобразованием частоты -

Измеритель температуры

Измеритель температуры -

Робот-уборщик AUTO MAN-PSII типа

Робот-уборщик AUTO MAN-PSII типа -

Система дозирования на ленточных весах

Система дозирования на ленточных весах

Связанный поиск

Связанный поиск- Поставщики высококачественных интеллектуальных систем дозирования для фармацевтики

- Поставщики высококачественных распределительных коробок тип 1

- Поставщики контрольно-измерительных приборов для взвешивания

- Поставщики весов для дозирования

- Производители электрических распределительных коробок

- Поставщики систем дозирования для водных установок из китая

- Роботизированные линии паллетирования в китае

- Высококачественные весы с потерями в массе

- Производитель встраиваемых распределительных коробок в китае

- Крупнейшие покупатели весов для мешков весом в тонну