Система автоматического дозирования углеродосодержащего реагента

Если честно, до сих пор встречаю проекты, где углеродосодержащий реагент заливают вручную ведрами – будто 2023 год на дворе, а не 1980-е. Основная ошибка многих – считать, что автоматизация дозирования нужна только для экономии реагента. На деле же речь о стабильности технологического процесса: ручное дозирование всегда дает просадки по концентрации, особенно при смене операторов.

Почему классические схемы не работают с углеродосодержащими реагентами

Помню, на одном из нефтехимических заводов пытались адаптировать стандартную систему дозирования кислот под углеродосодержащие реагенты. Через месяц эксплуатации выяснилось, что пластиковые узлы дозатора покрылись микропорами – реагент оказался более агрессивным, чем предполагалось. Пришлось полностью менять материалы уплотнений на фторопластовые.

Еще один нюанс – вязкость. Например, при температуре ниже +15°C некоторые реагенты начинают кристаллизоваться, и лопастные насосы просто не справляются. Приходится либо греть линии, либо ставить винтовые насосы – но они требуют регулярной замены роторов. В система автоматического дозирования углеродосодержащего реагента такие мелочи часто не закладывают на этапе проектирования.

Кстати, о температурном контроле. Как-то наблюдал ситуацию, когда реагент хранился в цеху без подогрева. Зимой операторы для 'ускорения процесса' разбавляли его горячей водой – в итоге выпал осадок, который забил все фильтры. После этого мы всегда ставим датчики температуры с блокировкой дозирования при выходе за диапазон +18...+25°C.

Опыт ООО Чэнду Жундэ с автоматизацией дозирования

В проектах ООО Чэнду Жундэ Электромеханическое Оборудование всегда акцент на адаптацию под конкретный реагент. Недавно на сайте cdroad.ru видел их кейс с модернизацией системы на целлюлозно-бумажном комбинате – там использовали реагент с волокнистыми включениями. Стандартные электромагнитные клапаны постоянно заклинивало, пришлось разрабатывать специальные шаровые краны с тефлоновым покрытием.

Что интересно – они отказались от импортных контроллеров в пользу отечественных разработок. Объяснили это тем, что наши программисты лучше понимают логику технологических процессов. Например, в алгоритме предусмотрели приоритетное дозирование при резком изменении pH – импортные аналоги часто 'задумываются' на 10-15 секунд, что критично для биологических очистных сооружений.

Из практических находок: в системах хранения теперь всегда устанавливают ультразвуковые датчики уровня вместо поплавковых. Углеродосодержащие реагенты часто образуют пену, которая 'обманывает' механические датчики. После случая, когда 3 кубометра реагента вылились на пол из-за ложного показания уровня, это стало обязательным требованием.

Типовые ошибки при монтаже и пусконаладке

Самая частая ошибка – экономия на обвязке. Видел объекты, где ставили обычные ПВХ трубы вместо химически стойких. Через полгода – течи на стыках, коррозия фитингов. Особенно критично для систем с постоянной циркуляцией – там износ в разы выше.

Еще момент – расположение точек отбора проб. Как-то пришлось переделывать схему, потому что пробы брали сразу после дозатора – не учитывалось время на смешение с основным потоком. В итоге контроль шел по недостоверным данным. Теперь всегда требуем установку точек контроля после статического смесителя.

При пусконаладке часто забывают про калибровку расходомеров. Помню, на запуске системы дозирования в пищевом производстве неделю не могли выйти на стабильные параметры – оказалось, заводская калибровка расходомеров была для воды, а не для вязкого реагента. После ручной калибровки по мерной емкости все пришло в норму.

Особенности работы с разными типами реагентов

С порошкообразными углеродосодержащими реагентами – отдельная история. Например, активированный уголь склонен к слёживанию в бункерах. Приходится устанавливать вибрационные уплотнители и системы аэрации – но здесь важно не переборщить, иначе получим пыление.

Для жидких реагентов с взвесями всегда рекомендую магнитные приводные насосы – у них нет торцевых уплотнений, которые быстро изнашиваются при работе с абразивными частицами. Правда, стоимость выше, но в долгосрочной перспективе выгоднее.

Интересный случай был с реагентом на основе лигносульфонатов – он оказался чувствителен к сдвиговым нагрузкам. При использовании центробежных насосов происходила деструкция полимерных цепей, эффективность реагента падала на 30%. Перешли на перистальтические насосы – проблема исчезла.

Интеграция с АСУ ТП и диспетчеризация

В современных проектах ООО Чэнду Жундэ Электромеханическое Оборудование всегда закладывают резервирование каналов связи. Был прецедент на металлургическом заводе – при обрыве Ethernet-кабеля система переходила на радиоканал через GSM-модем. Позволило избежать остановки технологической линии.

Важный нюанс – архивирование данных. Как-то при разборе инцидента с перерасходом реагента выяснилось, что в системе хранились только усредненные значения за час. Теперь требуем запись всех параметров с интервалом не более 1 минуты – это помогает анализировать нештатные ситуации.

Для удаленных объектов внедряем оповещение через Telegram-бота. Звучит просто, но на практике – мгновенное уведомление персонала о критических отклонениях. Особенно актуально для насосных станций, где нет постоянного присутствия оператора.

Перспективы развития технологии

Сейчас экспериментируем с предиктивным управлением – на основе данных о качестве исходной воды система сама корректирует дозирование. Пока работает неидеально, но уже видно 15-20% экономии реагента в штатных режимах.

Интересное направление – использование УФ-анализаторов для непрерывного контроля концентрации. Правда, пока мешают пузырьки воздуха в пробах – приходится ставить сложные системы дегазации.

В новых проектах начинаем применять модульные решения – это упрощает масштабирование систем. Например, при расширении производства можно добавить дополнительные линии дозирования без остановки existing системы.

Если говорить о трендах – постепенно уходим от чисто пропорционального дозирования к комбинированным алгоритмам, где учитывается и расход, и качественные показатели. Пока это требует более сложного математического аппарата, но результаты того стоят.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф управления ПЛК

Шкаф управления ПЛК -

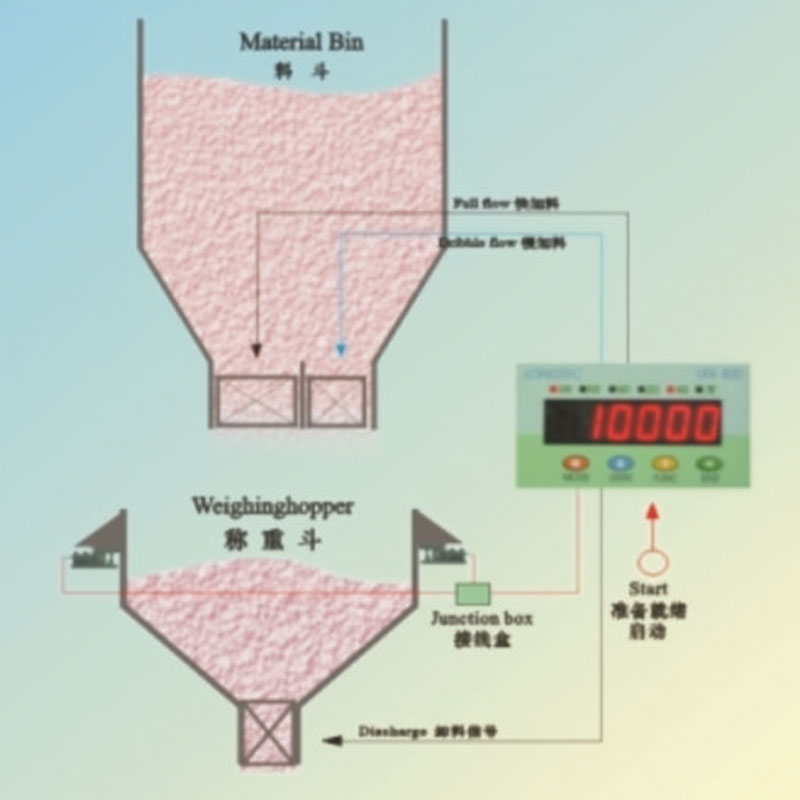

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных) -

Робот-уборщик AUTO MAN-JSI тип

Робот-уборщик AUTO MAN-JSI тип -

Одномасштабная система дозирования одного сорта

Одномасштабная система дозирования одного сорта -

Количественные ингредиенты для одного материала

Количественные ингредиенты для одного материала -

Система точного дозирования лекарственных средств типа GPS-FT-I (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-I (порошкообразных) -

Упаковочная машина для двойных дозирующих бочек

Упаковочная машина для двойных дозирующих бочек -

Центральная система управления и большой светодиодный экран

Центральная система управления и большой светодиодный экран -

Тип GCS шкаф для распределения питания с фиксированным интервалом

Тип GCS шкаф для распределения питания с фиксированным интервалом -

Клапан

Клапан -

Робот-уборщик AUTOMAN MAN-PSIII типа

Робот-уборщик AUTOMAN MAN-PSIII типа -

Одномасштабная многосортная система дозирования

Одномасштабная многосортная система дозирования

Связанный поиск

Связанный поиск- Китайский производитель моторизованных поворотных затворов

- Завод манометров типа 1

- Завод измерителя уровня жидкости

- Манометр типа 4 из китая

- Поставщики систем контроллеров автоматизации из китая

- Производитель центральных систем управления заводской автоматизацией в китае

- Купить многовидовое дозирование

- Цена преобразователя давления овен

- Высококачественные производители металлических распределительных коробок

- Поставщики систем автоматического управления в китае