Производство регулирующих клапанов с электроприводом

Начнем с простого. Часто, когда говорят о электроприводах для регулирующих клапанов, все сводится к выбору мощности и типу привода – частое, редко – к реальным особенностям производства. Слушаешь, как разные компании машут цифрами, гарантиями, и возникает ощущение, что это все как-то… упрощенно. А ведь за этими цифрами скрываются серьезные инженерные решения, а за решениями – реальные проблемы, которые нужно уметь решать. Хочется поделиться своими наблюдениями, ошибками и, надеюсь, полезными советами – не претендую на истину в последней инстанции, но на основе имеющегося опыта.

Обзор: Больше, чем просто привод

Рынок регулирующих клапанов с электроприводом довольно насыщенный, и выбор действительно велик. Но просто купить “клапан с приводом” – это не решение задачи. Важно понимать, что этот комплекс – это не просто клапан + моторчик, это интегрированная система, которая должна надежно и точно выполнять свою функцию в конкретных условиях эксплуатации. Производство такого оборудования – это комбинация металлообработки, электроники и программного обеспечения. И если в одном из этих блоков есть недоработка, то вся система может выйти из строя. Главная задача – обеспечить стабильность работы, долговечность и точность регулирования. В последнее время наблюдается растущий спрос на более 'умные' клапаны с возможностью интеграции в системы автоматизации, что добавляет новые вызовы в процесс производства.

Основные проблемы при производстве

Самая распространенная проблема, с которой сталкиваются производители – это точность изготовления деталей и сборки. Малейшие отклонения в геометрии корпуса клапана или неровность поверхности седла клапана могут привести к утечкам и снижению эффективности регулирования. Кроме того, сложность заключается в обеспечении надежного и долговечного соединения между клапаном и электроприводом. Часто это место становится слабым звеном, приводящим к поломкам и необходимости ремонта. Электроприводы также предъявляют особые требования – они должны быть устойчивы к вибрации, перепадам температуры и влажности.

Материалы и их влияние

Выбор материалов – это тоже очень важный момент. Для корпуса клапана обычно используются различные марки стали, в зависимости от рабочей среды и температуры. Важно учитывать коррозионную стойкость материала, особенно если клапан будет использоваться в агрессивных средах. Для уплотнений используют различные материалы – PTFE, EPDM, Viton и т.д. Выбор материала уплотнения зависит от химической стойкости и рабочих температур. Иногда возникают сложности с поиском подходящих материалов, которые сочетают в себе необходимые свойства и соответствуют требованиям безопасности. Например, когда требуется клапан для работы с агрессивными растворителями – здесь вопрос коррозионной стойкости встает особенно остро.

Процесс производства: от чертежа до готового продукта

Процесс производства регулирующих клапанов с электроприводом можно разделить на несколько этапов: проектирование, изготовление деталей, сборка, испытания и контроль качества. На этапе проектирования необходимо разработать детальные чертежи и спецификации на все компоненты клапана. Этот этап требует использования специализированного программного обеспечения для 3D-моделирования и анализа методом конечных элементов (FEA). В процессе изготовления деталей применяются различные технологии – токарная, фрезерная, штамповочная, литейная и т.д. Важно обеспечить высокое качество обработки деталей и соблюдение всех технологических норм.

Контроль качества на каждом этапе

Контроль качества – это неотъемлемая часть процесса производства. Каждый этап производства должен проходить контроль качества, чтобы выявить и устранить возможные дефекты. Используются различные методы контроля – визуальный осмотр, геометрический контроль, ультразвуковой контроль, гидравлические испытания и т.д. Особое внимание уделяется контролю качества сборки и испытаниям готового продукта. Необходимо убедиться, что клапан соответствует всем техническим требованиям и может надежно работать в заданных условиях.

Пример успешного производства: оптимизация технологического процесса

В ООО Чэнду Жундэ Электромеханическое Оборудование мы недавно внедрили новую систему управления технологическим процессом, что позволило значительно повысить эффективность производства. Была внедрена система автоматического контроля качества на каждом этапе, что позволило сократить количество брака и повысить производительность. Также была оптимизирована логистика и организация рабочего пространства, что также привело к снижению затрат и повышению качества продукции. Реализация таких проектов требует серьезной работы по анализу существующих процессов и внедрению новых технологий. Без четкого понимания проблем и их решения, любые улучшения будут неэффективны.

Сложности с электроприводами: часто встречающиеся проблемы

Что касается электроприводов для регулирующих клапанов, здесь тоже есть свои нюансы. Часто возникают проблемы с совместимостью привода и клапана. Например, неправильный выбор типа привода (ассиметричный, симметричный, реверсивный) может привести к неправильному открытию и закрытию клапана. Также часто возникают проблемы с электропитанием – недостаточное напряжение или перебои в электроснабжении могут привести к неисправности привода. Важно учитывать эти факторы при проектировании и производстве клапанов с электроприводами.

Проблемы с плавным пуском и остановкой

Плавный пуск и остановка электропривода – это важный фактор, влияющий на долговечность клапана. Резкий пуск и остановка создают ударные нагрузки на клапан, что может привести к его повреждению. Поэтому в современных электроприводах используются различные методы плавного пуска и остановки, такие как плавное увеличение скорости, торможение и т.д. Необходимо тщательно выбирать систему управления электроприводом, чтобы обеспечить плавный и безопасный пуск и остановку клапана.

Обеспечение электромагнитной совместимости

Современные электроприводы подвержены влиянию электромагнитных помех, которые могут привести к их неисправности. Поэтому важно обеспечить электромагнитную совместимость привода с остальной системой. Это достигается с помощью различных методов экранирования и фильтрации. Также важно правильно выбирать кабели и соединения, чтобы избежать распространения электромагнитных помех.

Будущее производства: умные клапаны и автоматизация

В будущем производство регулирующих клапанов с электроприводом будет все больше ориентировано на разработку 'умных' клапанов, которые будут интегрированы в системы автоматизации. Эти клапаны будут иметь встроенные датчики, которые будут передавать информацию о состоянии клапана и рабочей среде. На основе этой информации система автоматизации будет автоматически регулировать работу клапана, обеспечивая оптимальную производительность и безопасность. Повышение эффективности автоматизации требует значительных усилий в области проектирования, производства и программирования.

Роль искусственного интеллекта и машинного обучения

Использование искусственного интеллекта и машинного обучения позволит создавать клапаны с самообучающимися алгоритмами управления. Эти алгоритмы будут адаптироваться к изменяющимся условиям эксплуатации и оптимизировать работу клапана в реальном времени. Это позволит повысить эффективность системы автоматизации и снизить затраты на обслуживание. Однако внедрение таких технологий требует значительных инвестиций в разработку и обучение персонала.

Перспективы развития материалов и технологий

В будущем ожидается развитие новых материалов и технологий, которые позволят создавать более надежные, долговечные и эффективные клапаны с электроприводами. Например, разрабатываются новые сплавы стали с улучшенными коррозионными свойствами и повышенной прочностью. Также разрабатываются новые методы обработки материалов, которые позволят получать детали с более высокой точностью и качеством. Развитие новых технологий позволит снизить затраты на производство и повысить конкурентоспособность продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Измеритель уровня жидкости

Измеритель уровня жидкости -

Робот-уборщик AUTO MAN-PSI типа

Робот-уборщик AUTO MAN-PSI типа -

Система дозирования на ленточных весах

Система дозирования на ленточных весах -

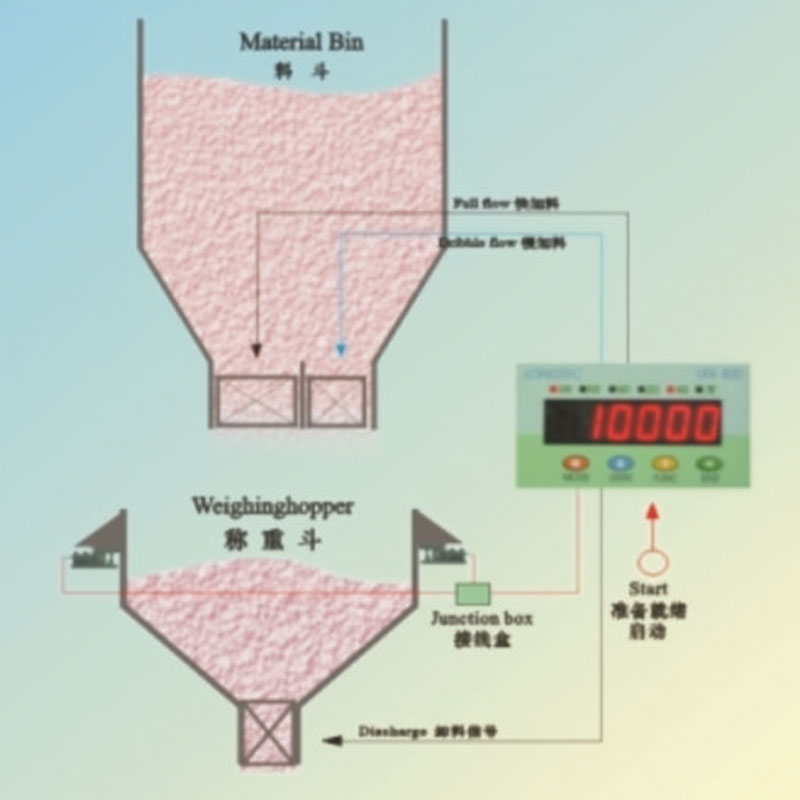

Одномасштабная система дозирования одного сорта

Одномасштабная система дозирования одного сорта -

Измеритель температуры

Измеритель температуры -

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных) -

Тип GCS шкаф для распределения питания с фиксированным интервалом

Тип GCS шкаф для распределения питания с фиксированным интервалом -

Упаковочная машина для двойных дозирующих бочек

Упаковочная машина для двойных дозирующих бочек -

Измеритель для контроля взвешивания

Измеритель для контроля взвешивания -

Робот-уборщик AUTOMAN MAN-PSIII типа

Робот-уборщик AUTOMAN MAN-PSIII типа -

Количественные ингредиенты для одного материала

Количественные ингредиенты для одного материала -

Робот-уборщик AUTO MAN-JSI тип

Робот-уборщик AUTO MAN-JSI тип

Связанный поиск

Связанный поиск- Производители манометров типа 100

- Установки для упаковочных машин

- Купить производителя ленточных дозирующих весов

- Высококачественный производитель весов для фасовки в мешки тоннами

- Цена интеллектуальной фармацевтической системы дозирования

- Поставщики упаковочных весов

- Купить электрическая распределительная коробка

- Производители распределительных устройств gcs

- Ведущий покупатель распределительных щитов

- Производитель систем измерения и управления fmcs в китае