Производитель систем удаленного сбора данных

В последнее время все чаще слышу разговоры о 'умных заводах' и необходимости постоянного мониторинга производственных процессов. И вот тут возникает вопрос: кто, собственно, является надежным производителем систем удаленного сбора данных? Часто сталкиваюсь с тем, как компании выбирают решения, основываясь исключительно на цене или громком имени, забывая о реальных потребностях и потенциальных проблемах. Кажется, что просто подключил датчики и получил данные – но это, конечно, сильно упрощает задачу. За опыт, который у нас накопился, могу сказать, что критически важны не только компоненты, но и интеграция, масштабируемость и поддержка на всех этапах.

Что на самом деле входит в понятие 'удаленного сбора данных'?

Начнем с определения. Под системой удаленного сбора данных я понимаю комплекс аппаратного и программного обеспечения, предназначенный для непрерывного мониторинга параметров технологического процесса, передачи данных на центральный сервер для хранения и анализа, а также визуализации полученной информации. Это может включать в себя различные датчики (температуры, давления, вибрации и т.д.), контроллеры, сетевое оборудование, программное обеспечение для сбора и обработки данных, а также платформу для визуализации и отчетности.

И зачастую, люди склонны думать, что это просто 'датчики и передатчики'. Но это, разумеется, верное только в общих чертах. Нужно учитывать протоколы связи – Modbus, Profibus, Ethernet/IP – нужно думать о защите от помех, о надежности передачи данных в сложных промышленных условиях, о необходимости сбора данных в режиме реального времени с минимальной задержкой. Это не просто покупка оборудования, это проектирование комплексной системы, учитывающей все нюансы конкретного производства.

Вспомните один случай: клиенту требовалось собирать данные о расходе воды в различных цехах. Поначалу они планировали использовать самые дешевые датчики и просто передавать данные по Wi-Fi. Результат? Постоянные сбои в передаче, задержки, и, как следствие, неточности в анализе. Пришлось переделывать всю систему, используя проводные датчики и промышленный Ethernet – стоимость выросла, но стабильность и достоверность данных достигли нужного уровня. Поэтому, прежде чем делать выбор, нужно тщательно оценить все возможные сценарии и риски.

Выбор датчиков: от простых до специализированных

Самый первый шаг – это выбор датчиков, которые будут собирать нужные данные. Здесь важны не только цена и характеристики, но и точность, надежность, и возможность интеграции с выбранной платформой.

Существуют различные типы датчиков: от простых термопар и тензодатчиков до сложных датчиков вибрации и газового состава. Выбор зависит от конкретной задачи. Например, для измерения температуры в холодильной камере подойдет термопара, а для измерения вибрации на двигателе – датчик вибрации. Также, стоит обратить внимание на класс защиты датчиков – IP65, IP67, IP69K – в зависимости от условий эксплуатации.

Иногда возникают сложности с выбором датчиков, которые могут работать в агрессивных средах, например, в присутствии химических веществ или высоких температур. В таких случаях необходимо использовать датчики с специальным покрытием или корпусом, устойчивым к этим воздействиям. ООО Чэнду Жундэ Электромеханическое Оборудование предлагает широкий спектр решений, включая датчики для экстремальных условий эксплуатации – [https://www.cdroad.ru/](https://www.cdroad.ru/).

Протоколы связи: как данные попадают на сервер?

После того, как датчики выбраны, необходимо решить, каким образом данные будут передаваться на центральный сервер. Наиболее распространенные протоколы связи – Modbus, Profibus, Ethernet/IP. Каждый из этих протоколов имеет свои преимущества и недостатки.

Modbus – это простой и распространенный протокол, который хорошо подходит для небольших и средних производств. Он относительно прост в реализации и не требует дорогостоящего оборудования. Но он не поддерживает сложные функции, такие как диагностика и мониторинг состояния датчиков.

Profibus – это более сложный протокол, который используется для связи с промышленными приводами и контроллерами. Он обеспечивает высокую надежность и скорость передачи данных. Но он требует более дорогостоящего оборудования и более сложной конфигурации.

Ethernet/IP – это современный протокол, который использует Ethernet-сеть для передачи данных. Он обеспечивает высокую скорость передачи данных и поддерживает сложные функции, такие как диагностика и мониторинг состояния датчиков. Но он требует наличия Ethernet-сети на производстве.

Интеграция с существующими системами

Часто производители систем удаленного сбора данных сталкиваются с проблемой интеграции с уже существующими системами автоматизации. Это может быть SCADA-система, MES-система или ERP-система.

Просто добавить новые датчики и передавать данные на центральный сервер – недостаточно. Необходимо обеспечить взаимодействие с другими системами, чтобы получать полную картину происходящего на производстве. Например, данные о расходе воды можно интегрировать с системой учета ресурсов, а данные о температуре – с системой контроля качества.

В нашем случае, мы часто сталкиваемся с интеграцией с системами, разработанными на базе различных платформ. Поэтому важно, чтобы наша система была максимально гибкой и поддерживала различные протоколы и форматы данных. ООО Чэнду Жундэ Электромеханическое Оборудование разрабатывает кастомные решения для интеграции с различными системами автоматизации, что позволяет нашим клиентам избежать проблем и сэкономить время.

Масштабируемость и будущее системы

Важно учитывать, что производственные процессы постоянно меняются. Поэтому система удаленного сбора данных должна быть масштабируемой, чтобы можно было добавлять новые датчики и расширять функциональность системы по мере необходимости.

Слишком часто компании выбирают системы, которые не позволяют легко расширять функциональность. В итоге, им приходится заново покупать и настраивать систему, что приводит к значительным затратам и потерям времени. Лучше сразу выбирать систему, которая позволяет легко добавлять новые датчики и расширять функциональность.

Кроме того, важно учитывать, что технологии постоянно развиваются. Поэтому система удаленного сбора данных должна быть совместима с новыми технологиями, такими как IoT (Интернет вещей) и облачные вычисления. Это позволит клиентам использовать новые возможности для оптимизации производственных процессов.

Облачные решения: плюсы и минусы

Сейчас очень популярны облачные решения для сбора и анализа данных. Они позволяют хранить данные на удаленных серверах и получать доступ к ним из любой точки мира.

Преимущества облачных решений – это масштабируемость, доступность и экономичность. Не нужно покупать и обслуживать дорогостоящее оборудование, можно просто платить за используемые ресурсы.

Но есть и недостатки. Необходимо учитывать вопросы безопасности данных и зависимость от интернет-соединения. Кроме того, облачные решения могут быть менее гибкими, чем локальные решения. В любом случае, выбор между облачным и локальным решением зависит от конкретных потребностей клиента.

ООО Чэнду Жундэ Электромеханическое Оборудование предлагает как локальные, так и облачные решения для систем удаленного сбора данных, помогая клиентам выбрать оптимальный вариант.

Опыт и ошибки

На протяжении многих лет мы работаем с различными предприятиями, внедряя системы удаленного сбора данных. За это время мы накопили большой опыт и совершили немало ошибок.

Одна из самых распространенных ошибок – это недооценка сложности задачи. Люди думают, что достаточно купить датчики и установить программное обеспечение, но на самом деле требуется много работы по проектированию, настройке и интеграции системы.

Другая ошибка – это выбор неподходящего оборудования. Необходимо тщательно оценивать все возможные сценарии и риски, чтобы выбрать оборудование, которое будет соответствовать требованиям конкретного производства. В противном случае, можно столкнуться с проблемами в работе системы, которые приведут к потерям времени и денег.

Иногда люди слишком полагаются на производителей оборудования, не уделяя достаточного внимания обучению персонала. Важно, чтобы персонал умел работать с системой и анализировать данные. Иначе, вся система не принесет ожидаемой пользы.

Заключение

Итак, производитель систем удаленного сбора данных

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

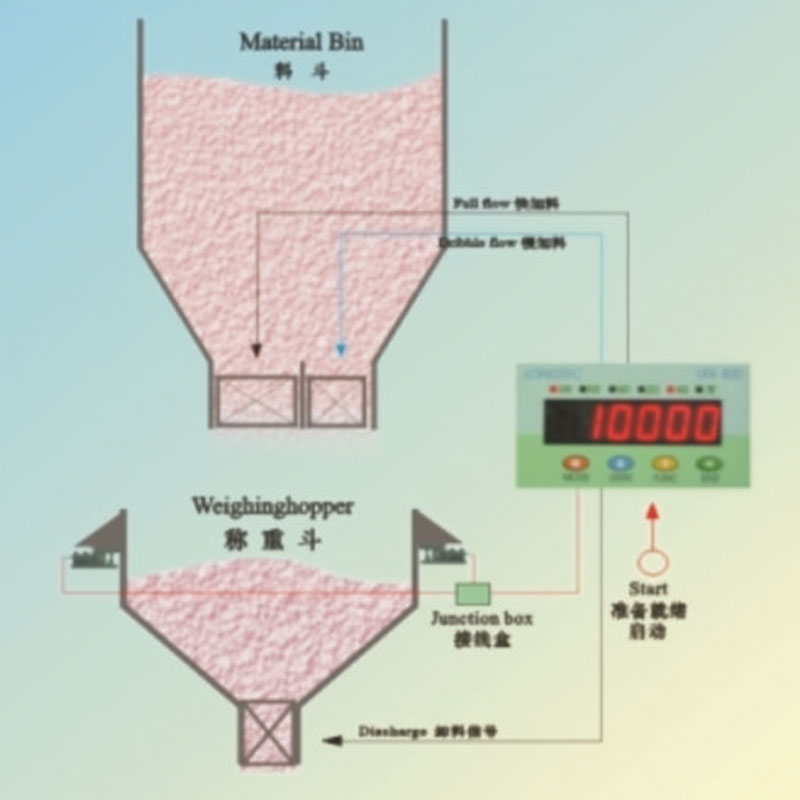

Одномасштабная многосортная система дозирования

Одномасштабная многосортная система дозирования -

Система точного дозирования лекарственных средств типа GPS-FT-I (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-I (порошкообразных) -

Единая система дозирования для уменьшения накипи

Единая система дозирования для уменьшения накипи -

Измеритель температуры

Измеритель температуры -

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных) -

Шкаф управления ПЛК

Шкаф управления ПЛК -

Весы для упаковки в тонны

Весы для упаковки в тонны -

Упаковочная машина для одиночных дозирующих бочек

Упаковочная машина для одиночных дозирующих бочек -

Робот-уборщик AUTO MAN-PSIV типа

Робот-уборщик AUTO MAN-PSIV типа -

Клапан

Клапан -

Упаковочная машина для двойных дозирующих бочек

Упаковочная машина для двойных дозирующих бочек -

Количественные ингредиенты для одного материала

Количественные ингредиенты для одного материала

Связанный поиск

Связанный поиск- Производители ультразвуковых уровнемеров

- Ведущий покупатель прецизионных систем дозирования pac

- Купить распределительный шкаф gcs

- Основной покупатель плк siemens

- Поставщики роботов для очистки осадочных резервуаров

- ПО АСУ ТП станций водоподготовки

- Высококачественные электрические поворотные клапаны

- Поставщики высококачественных настенных распределительных коробок

- Производители манометров для измерения давления

- Поставщики точных систем дозирования pac