Производитель рецептурных весов

Производитель рецептурных весов – это тема, которая часто вызывает недопонимание. Многие считают, что это просто перепрошивка стандартного веса, но на самом деле, создание качественного рецептурного веса – это комплексный процесс, требующий глубокого понимания механики, электроники, программного обеспечения и, конечно, нормативной документации. В этой статье я постараюсь поделиться своим опытом, рассказать о типичных проблемах и о том, что важно учитывать при выборе или разработке такой системы.

Что такое рецептурный вес и зачем он нужен?

Если говорить простыми словами, то рецептурный вес – это автоматизированная система взвешивания, которая позволяет точно дозировать различные ингредиенты для приготовления конкретной рецептуры. Это широко используется в фармацевтике, пищевой промышленности, а также в химической промышленности. Важно понимать, что точность в таких процессах критически важна, от этого зависит качество конечного продукта и безопасность.

Многие наши клиенты, особенно те, кто только начинает работать с автоматизацией, изначально ошибочно оценивают сложность задачи. Они полагают, что можно просто взять обычный весовой прибор и подключить его к компьютеру. Но это, как правило, приводит к разочарованию. Дело в том, что для работы с рецептурами необходим специализированный софт, который управляет процессом взвешивания, контролирует расход ингредиентов и формирует отчетность. Без него даже самый точный весовой прибор не сможет выполнять свою функцию.

Мы сталкивались с ситуациями, когда компании тратили большие деньги на приобретение дорогостоящего оборудования, а затем столкнулись с проблемами интеграции и настройкой программного обеспечения. Это, конечно, не оптимальный подход. Гораздо разумнее сразу обратиться к производителю рецептурных весов, который сможет предложить комплексное решение, учитывающее все требования и особенности производственного процесса. И, конечно, важным моментом является наличие сервисной поддержки, чтобы в случае возникновения неполадок можно было оперативно получить помощь.

Основные компоненты рецептурного веса

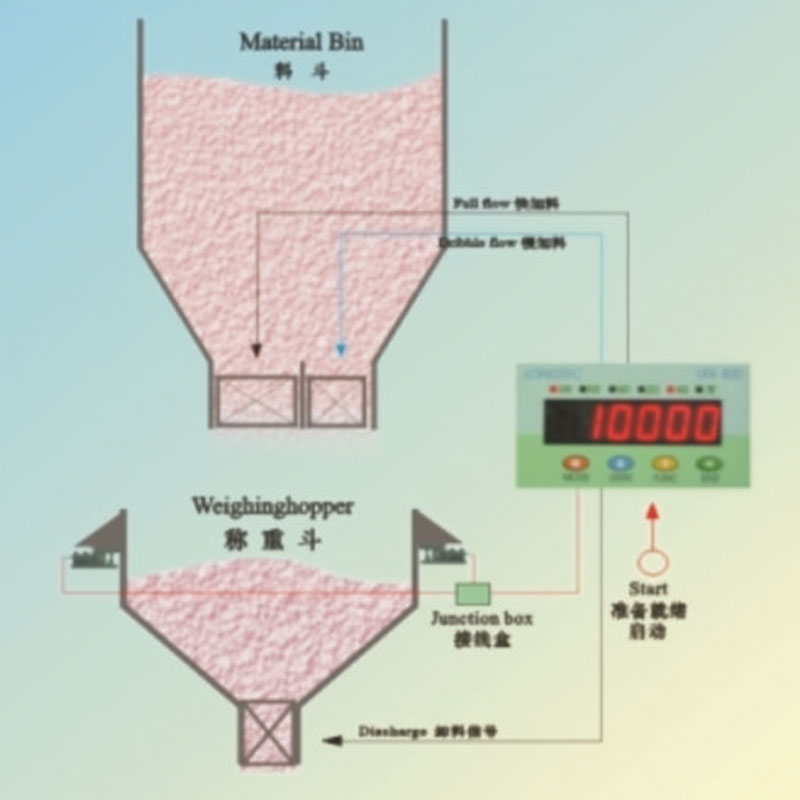

Итак, что же входит в состав современного рецептурного веса? На самом деле, их несколько. Помимо самого весового прибора (который, кстати, может быть различных типов – от аналитических весов до весов с высокой грузоподъемностью), в систему обычно входят датчики веса, контроллер, операторский интерфейс (дисплей и клавиатура) и, конечно же, программное обеспечение. Важно, чтобы все эти компоненты были совместимы друг с другом и обеспечивали высокую точность и надежность работы. Слишком много разных производителей, которым нужно обеспечить совместимость, это уже проблема.

Не стоит недооценивать роль датчиков веса. Они должны быть откалиброваны и иметь высокую стабильность. Иначе даже самый дорогой контроллер не сможет обеспечить точное взвешивание. Мы часто видим, как клиенты экономили на датчиках, а потом жаловались на неточность результатов. Это классический пример того, как экономия может привести к большим потерям в дальнейшем.

Еще один важный аспект – это программное обеспечение. Оно должно быть интуитивно понятным и удобным в использовании. Операторы должны легко создавать рецептуры, вводить данные и отслеживать ход процесса взвешивания. Также важно, чтобы программное обеспечение поддерживало различные типы весовых приборов и могло экспортировать данные в другие системы управления производством (MES, ERP). Некоторые производители предлагают облачные решения, что позволяет централизованно управлять данными и получать доступ к ним из любой точки мира.

Типичные проблемы и их решения

В процессе работы с производителями рецептурных весов мы сталкиваемся с различными проблемами. Например, часто возникают вопросы, связанные с точностью взвешивания. Это может быть вызвано различными факторами – от неправильной настройки оборудования до влияния внешних факторов (температура, вибрация, электромагнитные помехи). В таких случаях необходимо проводить калибровку оборудования и принимать меры по устранению источников помех.

Еще одна распространенная проблема – это интеграция с другими системами управления производством. Многие компании используют различные программные платформы, и необходимо обеспечить их взаимодействие. Это может быть сложной задачей, особенно если системы были разработаны разными производителями. Решение этой проблемы – разработка API (Application Programming Interface) или использование промежуточных программных модулей.

Не менее важной проблемой является обучение персонала. Операторы должны уметь правильно пользоваться оборудованием и программным обеспечением, а также знать, как устранять мелкие неполадки. В противном случае, даже самое современное оборудование не сможет эффективно использоваться. Мы предлагаем нашим клиентам комплексные программы обучения, которые включают теоретические занятия и практические тренировки.

Пример из практики: фармацевтическая компания

Недавно мы работали с фармацевтической компанией, которая столкнулась с проблемой неточности взвешивания при производстве таблеток. Изначально они использовали старый весовой прибор, который не соответствовал требованиям GMP (Good Manufacturing Practice). После модернизации оборудования и внедрения новой системы управления производством, точность взвешивания была повышена в несколько раз. Ключевым фактором успеха стало тщательное планирование проекта и тесное сотрудничество с производителем рецептурных весов.

Особое внимание было уделено калибровке оборудования и контролю внешних факторов. Также было проведено обучение персонала и разработаны инструкции по эксплуатации. В результате, компания смогла значительно повысить качество продукции и снизить количество брака. Это хороший пример того, как правильный выбор оборудования и квалифицированная поддержка могут помочь компании добиться успеха.

Еще один интересный случай – внедрение системы автоматического взвешивания в пищевой промышленности. В этом случае, особенно важно учитывать требования санитарных норм и правил. Весовой прибор должен быть легко очищаемым и дезинфицируемым, а программное обеспечение должно обеспечивать возможность отслеживания партий и сроков годности.

Тенденции развития рынка

Рынок производителей рецептурных весов постоянно развивается. В последнее время наблюдается тенденция к миниатюризации оборудования, увеличению точности взвешивания и внедрению искусственного интеллекта (ИИ). Например, некоторые производители предлагают системы, которые могут автоматически определять вес и состав ингредиентов по изображению. Это может значительно ускорить процесс приготовления рецептур и повысить его эффективность.

Еще одна важная тенденция – это развитие облачных технологий. Облачные решения позволяют централизованно управлять данными, получать доступ к ним из любой точки мира и использовать ИИ для анализа данных и оптимизации производственных процессов. Это может помочь компаниям снизить затраты и повысить эффективность производства.

На рынке также растет спрос на комплексные решения, которые включают в себя не только весовой прибор и программное обеспечение, но и услуги по внедрению, калибровке и сервисной поддержке. Это позволяет компаниям избежать проблем, связанных с интеграцией и настройкой оборудования, и сосредоточиться на основном бизнесе. Поэтому, при выборе производителя рецептурных весов, стоит обращать внимание на наличие опыта и квалификации в области автоматизации производственных процессов.

Вывод

В заключение хочу сказать, что создание качественного рецептурного веса – это сложная и ответственная задача, требующая глубокого понимания технологических процессов и нормативных требований. При выборе производителя рецептурных весов стоит обращать внимание на его опыт, квалификацию и наличие сервисной поддержки. Также важно учитывать специфику производственного процесса и требования к точности взвешивания. Только в этом случае можно добиться успеха и повысить эффективность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Манометр

Манометр -

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных) -

Единая система дозирования для уменьшения накипи

Единая система дозирования для уменьшения накипи -

Шкаф управления ПЛК

Шкаф управления ПЛК -

Распределительный шкаф ИБП распределительная коробка

Распределительный шкаф ИБП распределительная коробка -

Количественные ингредиенты для одного материала

Количественные ингредиенты для одного материала -

Тип GCS шкаф для распределения питания с фиксированным интервалом

Тип GCS шкаф для распределения питания с фиксированным интервалом -

Упаковочная машина для двойных дозирующих бочек

Упаковочная машина для двойных дозирующих бочек -

Центральная система управления и большой светодиодный экран

Центральная система управления и большой светодиодный экран -

Робот-уборщик AUTOMAN MAN-PSIII типа

Робот-уборщик AUTOMAN MAN-PSIII типа -

Упаковочная машина для одиночных дозирующих бочек

Упаковочная машина для одиночных дозирующих бочек -

Одномасштабная система дозирования одного сорта

Одномасштабная система дозирования одного сорта

Связанный поиск

Связанный поиск- Поставщики распределительных коробок типа 22

- Производители распределительных коробок типа 1 в китае

- Высококачественные производители приборов для измерения температуры

- Производитель измерительных преобразователей давления в китае

- Производитель весов для фасовки в мешки в китае

- Китайские производители преобразователей давления 0.25

- Высококачественный производитель весов для упаковки в тонны

- Производитель роботизированных линий паллетирования в китае

- Производитель однобарабанных упаковочных весов

- Китайский производитель электрических шаровых кранов