Производитель прецизионных систем дозирования

Обычно, когда говорят о производителях прецизионных систем дозирования, всплывают картинки с высокотехнологичными лабораториями и сложнейшими алгоритмами. И, конечно, это часть правды. Но на практике, все гораздо интереснее, и часто – гораздо сложнее. Понимаете, часто клиенты и сами производители переоценивают сложность задачи. С одной стороны, нужна высокая точность, с другой – надежность, адаптируемость под конкретные среды. Не всегда просто найти баланс. Давайте посмотрим, что я вижу изнутри этой индустрии.

Обзор: Точность, надежность и адаптируемость – три кита

В общем и целом, рынок производителей прецизионных систем дозирования, по моему мнению, находится в постоянном развитии. Востребованность растет, особенно в отраслях, где важен контроль за расходом веществ – химическая промышленность, фармацевтика, пищевая промышленность, даже в современных экологических решениях. И, как всегда, самая большая проблема – это соответствие заявленным характеристикам в реальных условиях эксплуатации. Теоретически система может давать невероятную точность в лаборатории, а на производстве – показывать заметное отклонение. Это связано с множеством факторов – температура, давление, вибрации, качество подаваемого материала….

Основные требования к системам дозирования

Прежде всего, конечно, это точность дозировки. Она должна быть стабильной и соответствовать требуемому классу. Помимо этого, важна воспроизводимость, система должна давать одинаковые результаты при многократных циклах дозирования. Нельзя забывать о безопасности – особенно если речь идет о работе с агрессивными или взрывоопасными веществами. И, конечно, надежность и долговечность. Система должна работать без сбоев в течение длительного времени, не требуя частой технической поддержки.

Различные типы систем дозирования: обзор и сравнение

На рынке представлено множество различных типов систем – поршневые, пипетки, насосы с переменным расходом, микродозаторы. Выбор конкретного типа зависит от нескольких факторов: вязкости дозируемого материала, требуемой точности, объема дозировки, а также от стоимости. Например, для работы с вязкими жидкостями лучше использовать поршневые системы, а для дозирования небольших объемов – пипетки. Каждый тип имеет свои преимущества и недостатки. Важно правильно оценить все факторы, прежде чем сделать выбор.

Практический опыт: типичные проблемы и их решения

В процессе работы с различными системами дозирования натыкаешься на немало проблем. Одна из самых распространенных – это образование засоров. Это может быть вызвано различными факторами – недостаточной фильтрацией дозируемого материала, неправильным выбором материала для изготовления деталей системы, или просто неправильной эксплуатацией. Решение – регулярная очистка системы, использование фильтров, а также правильный подбор материалов.

Проблемы с калибровкой и настройкой

Не всегда легко правильно откалибровать и настроить систему дозирования. Это требует определенных знаний и опыта. Часто возникают проблемы с дрейфом параметров, когда система начинает давать неточные результаты со временем. Важно регулярно проводить калибровку и настройку системы, а также следить за ее техническим состоянием. Иногда приходится проводить глубокую диагностику для выявления скрытых проблем.

Интеграция с другими системами автоматизации

Современные производственные процессы все больше автоматизируются, поэтому интеграция систем дозирования с другими системами автоматизации – это важная задача. Это может быть система управления технологическим процессом (СУТП), система контроля и управления данными (SCADA) или система управления производством (MES). Интеграция позволяет автоматизировать процесс дозирования, контролировать его параметры и собирать данные для анализа. Но, как правило, интеграция – это отдельная головная боль. Требуется согласование протоколов, разработка интерфейсов, иногда даже перепрограммирование всей системы.

Пример из практики: оптимизация дозирования реагентов в химическом производстве

Недавно нам пришло задание оптимизировать дозирование реагентов в химическом производстве. Раньше дозирование осуществлялось вручную, что приводило к значительным расхождениям в результатах и высоким затратам. Мы предложили установить автоматизированную систему дозирования на основе насосов с переменным расходом и датчиков контроля уровня. После установки системы мы смогли добиться значительного повышения точности дозирования, снижения затрат на реагенты и повышения производительности.

Использование современных материалов и технологий

В последнее время все больше внимания уделяется использованию современных материалов и технологий при изготовлении систем дозирования. Например, стали использоваться полимеры с высокой химической стойкостью, датчики с высоким разрешением, а также микроэлектронные компоненты. Это позволяет создавать более надежные, точное и долговечные системы.

Перспективы развития рынка производителей прецизионных систем дозирования

Я думаю, что рынок производителей прецизионных систем дозирования будет продолжать расти в ближайшие годы. Это связано с ростом спроса на автоматизацию производственных процессов, повышением требований к качеству продукции и снижением затрат на современные технологии. В будущем мы увидим появление новых типов систем дозирования, более компактных и энергоэффективных. И, конечно, все больше внимания будет уделяться интеграции систем дозирования с другими системами автоматизации.

ИОО Чэнду Жундэ Электромеханическое Оборудование: опыт и экспертиза

ООО Чэнду Жундэ Электромеханическое Оборудование обладает богатым опытом в области автоматизации промышленных процессов, в том числе и в области систем дозирования. Компания предлагает широкий спектр решений – от разработки и изготовления индивидуальных систем до поставки комплектующих и технической поддержки. Используя передовые технологии и материалы, ООО Чэнду Жундэ Электромеханическое Оборудование помогает своим клиентам повысить эффективность производства, снизить затраты и улучшить качество продукции. Более подробная информация доступна на сайте:

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Измеритель температуры

Измеритель температуры -

Тензодатчик

Тензодатчик -

Система дозирования на ленточных весах

Система дозирования на ленточных весах -

Манометр

Манометр -

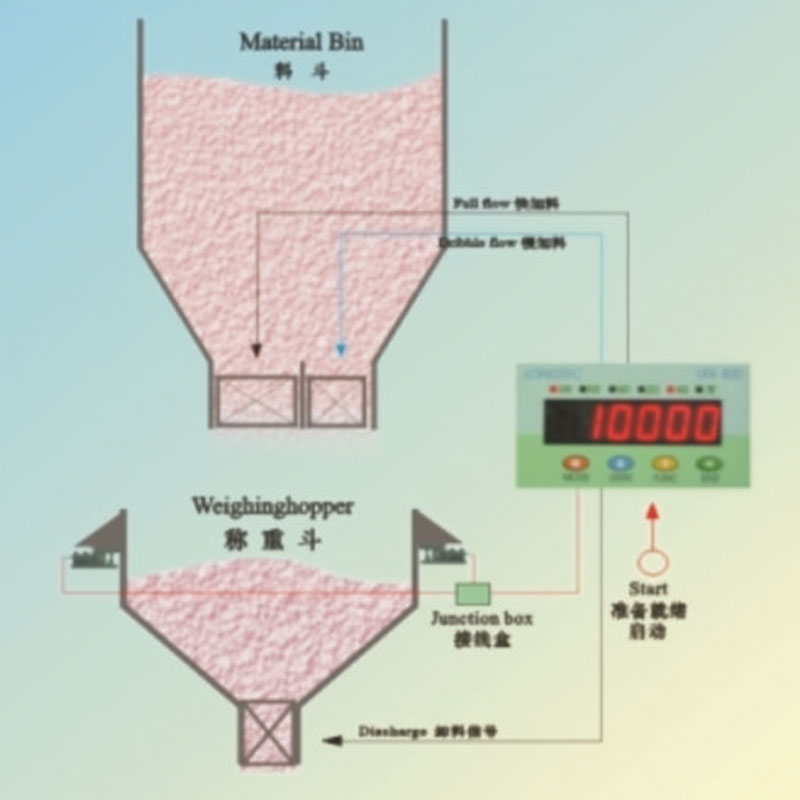

Система точного дозирования лекарственных средств типа GPS-FT-I (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-I (порошкообразных) -

Робот-уборщик AUTO MAN-PSI типа

Робот-уборщик AUTO MAN-PSI типа -

Единая система дозирования для уменьшения накипи

Единая система дозирования для уменьшения накипи -

Измеритель уровня жидкости

Измеритель уровня жидкости -

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных) -

Робот-уборщик AUTO MAN-PSII типа

Робот-уборщик AUTO MAN-PSII типа -

Тип GCS шкаф для распределения питания с фиксированным интервалом

Тип GCS шкаф для распределения питания с фиксированным интервалом -

Упаковочная машина для бочек без дозирования

Упаковочная машина для бочек без дозирования

Связанный поиск

Связанный поиск- Ведущий покупатель оборудования для очистки водных объектов

- Ведущие покупатели преобразователей давления 4.20 ма

- Преобразователь давления овен

- Производитель систем дозирования

- Цены на автоматические системы дозирования

- Поставщики манометров типа 1.2 из китая

- Поставщики шкафов управления распределением мощности из китая

- Высококачественная автоматизированная система управления

- Высококачественные производители регулирующих клапанов с электроприводом

- Крупнейшие покупатели приборов для измерения температуры