Поставщики датчиков давления

Датчики давления – это, казалось бы, простая вещь. Но когда дело касается подбора, интеграции и последующей эксплуатации, возникает куча нюансов, которые часто упускают из виду. Многие считают, что достаточно выбрать датчик с нужным диапазоном и точностью. Это, конечно, лишь верхушка айсберга. Я не уверен, что в этой области можно говорить об идеальном 'one-size-fits-all' решении. Лично я убедился в этом на собственном опыте, работая с разными промышленными применениями – от пищевой промышленности до нефтехимии. Именно поэтому мне кажется важным поделиться некоторыми мыслями и наблюдениями, а не просто перечислять 'лучших поставщиков'. Речь пойдет о не только о выборе датчиков давления, но и об обслуживании, калибровке и даже проприетарных решениях. Вот как это выглядит, на мой взгляд.

Типы датчиков давления и их применение

Первое, с чего всегда начинают – это определение типа датчика, подходящего для конкретной задачи. И здесь сразу возникают вопросы. Выбор между пьезорезистивными, емкостными, индуктивными и термочувствительными датчиками давления – это не просто техническое решение, это компромисс между стоимостью, точностью, стабильностью и условиями эксплуатации. Например, в пищевой промышленности часто используют емкостные датчики, они достаточно устойчивы к агрессивным средам и позволяют избежать проблем с коррозией. В то время как в химической промышленности, где присутствуют агрессивные вещества, выбор падает на датчики с защитой от взрыва или на специализированные корпусы из нержавеющей стали. Нельзя забывать и о температурном режиме – некоторые датчики работают в узком диапазоне температур, а другие могут выдерживать экстремальные условия. Это важно, и часто недооценивается.

Мы однажды столкнулись с проблемой при установке емкостных датчиков в резервуар с сильнокислотным раствором. Оказывается, даже нержавеющая сталь не всегда гарантирует долговечность в таких условиях. Потребовалось заменить датчики на специальные модели с PTFE (тефлоновым) покрытием, что, конечно, увеличило стоимость проекта, но обеспечило надежную работу оборудования. И это не единичный случай, а довольно распространенная практика. К тому же, важно учитывать, что характеристики датчиков могут существенно меняться с течением времени, особенно в агрессивной среде. Поэтому регулярная калибровка – это необходимость, а не опция.

В последние годы активно развиваются беспроводные датчики давления. Это открывает новые возможности для мониторинга в труднодоступных местах или в местах, где прокладка кабелей затруднена. Но здесь тоже есть свои подводные камни – нужно учитывать дальность передачи сигнала, помехоустойчивость и энергопотребление. Неправильно подобранный беспроводной датчик может оказаться неэффективным и не оправдать своих затрат.

Выбор поставщика: на что обращать внимание?

Выбор надежного поставщика датчиков давления – это критически важный этап. Не стоит ориентироваться только на цену. Важнее обратить внимание на репутацию компании, качество продукции, наличие сертификатов и гарантийных обязательств, а также на уровень сервисной поддержки. Я всегда рекомендую выбирать поставщиков, которые предлагают не только датчики, но и полный спектр услуг – от проектирования системы до монтажа и обслуживания.

Например, ООО Чэнду Жундэ Электромеханическое Оборудование, с которым мы сотрудничаем уже несколько лет, выделяется своей компетентностью и клиентоориентированностью. Они не просто продают датчики, они помогают подобрать оптимальное решение для конкретной задачи, учитывая все нюансы. Важно, что у них есть собственный сервисный центр, который обеспечивает оперативное обслуживание и калибровку датчиков. Это особенно важно для критически важных систем, где простой оборудования может привести к серьезным последствиям.

Не стоит забывать и о наличии оригинальных запчастей и расходных материалов. Это гарантирует возможность проведения своевременного ремонта и замены датчиков, а также продлевает срок их службы. Проверка сертификации и соответствия стандартам – обязательная процедура перед заключением договора.

Реальные проблемы и их решения

Однажды мы столкнулись с проблемой интеграции датчиков давления Siemens в существующую систему автоматизации. Оказалось, что протоколы обмена данными не совместимы, и требовалось разработать специальный интерфейс. Это потребовало значительных усилий и времени, но в итоге мы успешно решили эту задачу. В подобных ситуациях важно иметь опытных инженеров, которые знакомы с различными протоколами и стандартами. Не стоит полагаться только на документацию, часто требуется практический опыт и нестандартный подход.

Еще одна проблема – это влияние электромагнитных помех на работу датчиков давления. Особенно актуально это для систем, расположенных вблизи мощных электромагнитных источников. В таких случаях необходимо использовать экранированные кабели и корпуса датчиков, а также применять специальные методы фильтрации помех. Мы однажды применяли ферритовые фильтры для подавления электромагнитных помех, и это позволило значительно повысить точность измерений.

Стоит отметить, что калибровка датчиков давления – это не одноразовая процедура, а периодическая проверка точности. Частота калибровки зависит от условий эксплуатации и требований к точности измерений. Рекомендуется проводить калибровку не реже одного раза в год, а для критически важных систем – чаще.

Проприетарные решения и будущее рынка

В последнее время все больше компаний предлагают проприетарные решения в области датчиков давления. Это могут быть датчики с уникальными конструкциями, алгоритмами обработки сигналов или встроенными функциями диагностики. Проприетарные решения часто обеспечивают более высокую точность и надежность, но и стоят дороже. Выбор между стандартным и проприетарным решением зависит от конкретных требований и бюджета проекта.

Особое внимание сейчас уделяется развитию интеллектуальных датчиков, которые могут самостоятельно диагностировать неисправности и адаптироваться к изменяющимся условиям эксплуатации. Эти датчики собирают данные о своей работе и передают их в облако, где анализируются с помощью алгоритмов машинного обучения. Это позволяет не только своевременно выявлять проблемы, но и оптимизировать работу оборудования. Это, безусловно, будущее рынка.

ООО Чэнду Жундэ Электромеханическое Оборудование активно развивает направление интеллектуальных датчиков и предлагает своим клиентам передовые решения для мониторинга и управления промышленными процессами. Мы видим большой потенциал в этой области и уверены, что в будущем интеллектуальные датчики давления станут неотъемлемой частью любой современной системы автоматизации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Робот-уборщик AUTO MAN-PSI типа

Робот-уборщик AUTO MAN-PSI типа -

Манометр

Манометр -

Система дозирования на ленточных весах

Система дозирования на ленточных весах -

Клапан

Клапан -

Упаковочная машина для двойных дозирующих бочек

Упаковочная машина для двойных дозирующих бочек -

Весы для упаковки в тонны

Весы для упаковки в тонны -

Упаковочная машина для бочек без дозирования

Упаковочная машина для бочек без дозирования -

Центральная система управления автоматизацией производства

Центральная система управления автоматизацией производства -

Робот-уборщик AUTOMAN MAN-JSIII типа

Робот-уборщик AUTOMAN MAN-JSIII типа -

Одномасштабная многосортная система дозирования

Одномасштабная многосортная система дозирования -

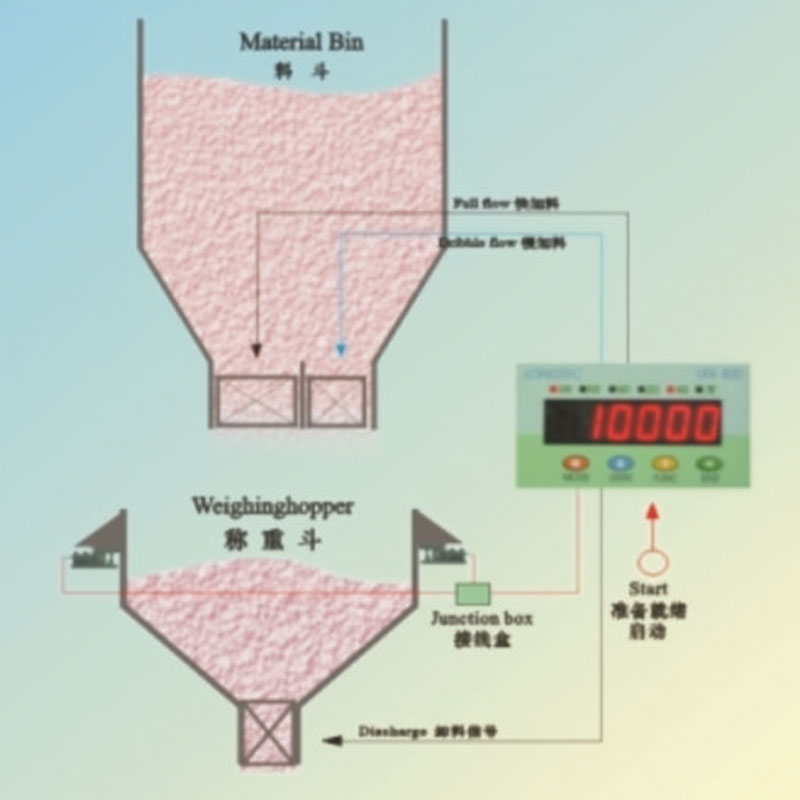

Количественные ингредиенты для одного материала

Количественные ингредиенты для одного материала -

Шкаф управления ПЛК

Шкаф управления ПЛК

Связанный поиск

Связанный поиск- Купить систему dcs

- Китайские производители манометров типа 10

- Производитель контроллеров для взвешивания

- Щит распределительный 36

- Датчик давления передатчик из китая

- Электрический поворотный клапан

- Упаковочная машина купить

- Поставщики коробок распределения питания

- Поставщики систем автоматического дозирования

- Высококачественная упаковочная машина принцип работы