Местный шкаф управления оборудованием

Когда слышишь 'местный шкаф управления', первое, что приходит в голову — железный ящик с кнопками, где всё просто и предсказуемо. Но на деле это часто оказывается узлом, в котором сплетаются не только провода, но и десятки скрытых проблем. Многие до сих пор считают, что главное — собрать компоненты по схеме, а потом просто закрыть дверцу. Я бы поспорил — именно здесь, в этих щитах, кроются причины 80% простоев на конвейерах или в системах водоочистки.

Что скрывается за термином

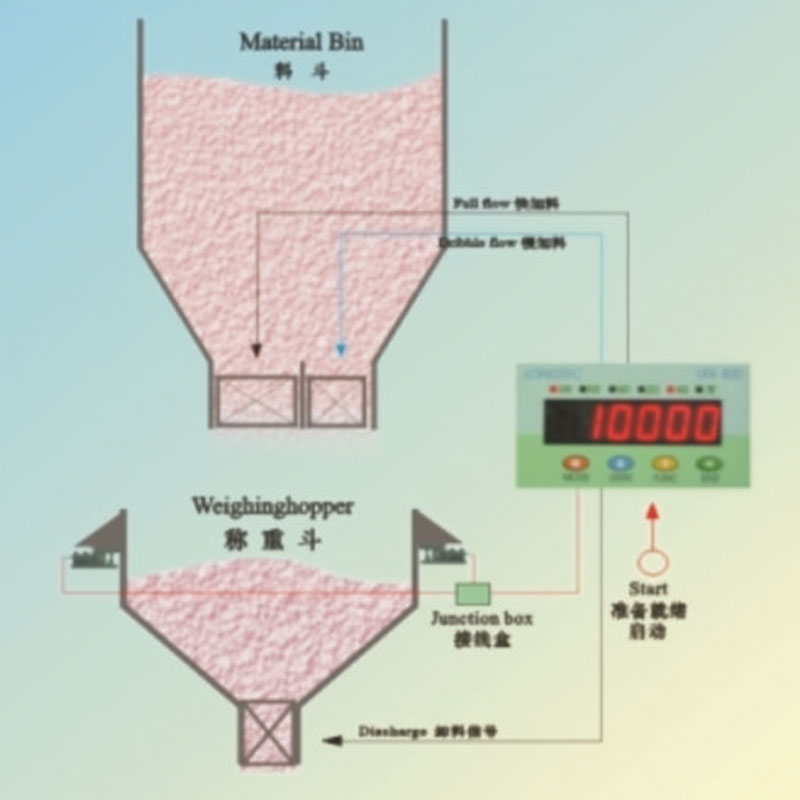

Если говорить без прикрас, местный шкаф — это не просто корпус. Это точка, где логика управления встречается с физикой процесса. Например, в системах взвешивания, которые мы интегрировали для ООО Чэнду Жундэ Электромеханическое Оборудование, щит становится мозгом, обрабатывающим сигналы с датчиков и управляющим исполнительными механизмами. Но важно не перегружать его — я видел проекты, где внутрь пихали всё, что можно, а потом удивлялись, почему реле перегревается.

Одна из ключевых ошибок — недооценка среды. Помню случай на очистных сооружениях: заказчик сэкономил на пылевлагозащите, решив, что внутри помещения сухо. Через полгода клеммы покрылись конденсатом, а контакторы начали залипать. Пришлось переделывать с IP54 — урок на миллион, если считать убытки от простоя.

Сейчас, глядя на проекты Чэнду Жундэ, вижу, как их подход к местный шкаф управления оборудованием эволюционировал. Раньше ставили стандартные решения, но со временем перешли к модульным схемам — это позволяет быстрее адаптировать щиты под конкретные линии, будь то автоматическое дозирование или управление насосами.

Практические сложности при сборке

Сборка — это не только про DIN-рейки и маркировку проводов. Например, при работе с частотными преобразователями важно учитывать помехи — я всегда советую выделять отдельные зоны в шкафу под силовые и слаботочные цепи. Иначе наводки гарантированы, особенно если рядом проложены кабели двигателей и сигнальные линии датчиков.

Ещё один момент — охлаждение. В проекте для системы водоснабжения мы сначала поставили вентиляторы, но их вибрация со временем ослабила контакты на клеммниках. Перешли на естественную конвекцию с перфорацией — надёжнее, хоть и дороже в изготовлении корпуса.

Кстати, о корпусах — не все понимают, что толщина стали и покрытие имеют значение. В химстойких исполнениях, которые требуются для некоторых процессов Чэнду Жундэ, даже цвет краски влияет на стойкость к агрессивным средам. Мелочь? Возможно, но именно такие мелочи определяют, проработает ли местный шкаф управления оборудованием десять лет или два.

Интеграция с системами автоматизации

Локальный щит редко работает изолированно — он почти всегда часть более крупной системы. Здесь важно не только собрать, но и предусмотреть точки подключения к верхнему уровню. Мы, например, всегда оставляем резервные порты в контроллерах — вдруг завтра захотят добавить датчик или подключить к SCADA.

Особенно критично это для технологий взвешивания, где точность данных напрямую влияет на процесс. В одном из проектов пришлось перекладывать шину Profibus три раза — из-за помех от силовых кабелей пакеты терялись, и весы выдавали случайные значения. Решили экранированием и перепланировкой трасс внутри шкафа.

Опыт Чэнду Жундэ в этом плане показателен — их щиты часто изначально проектируются с запасом по коммуникациям. Видимо, сказывается многолетнее сотрудничество с иностранными партнёрами и понимание, что система должна расти без полной замены аппаратной части.

Типичные ошибки и как их избежать

Самая распространённая ошибка — экономия на мелочах. Дешёвые автоматические выключатели, которые не отключаются при КЗ, или клеммники, трескающиеся от вибрации. Я всегда настаиваю на компонентах с известной репутацией — да, дороже, но дешевле, чем останавливать производство.

Другая проблема — непродуманная компоновка. Видел щиты, где для замены реле приходилось разбирать полконструкции. Теперь мы рисуем схемы расположения так, чтобы самые критичные элементы были легкодоступны — например, модули ввода-вывода всегда в верхней части, под рукой.

И да, документация — это не формальность. Как-то раз на объекте Чэнду Жундэ пришлось искать обрыв в цепи управления — без схемы, с одним тестером. Потратили полдня. Теперь даже в срочных проектах требую, чтобы монтажники сразу подписывали провода и составляли хотя бы примитивные однолинейные схемы.

Перспективы и адаптация под новые задачи

Сейчас всё чаще заказывают щиты с возможностью удалённого доступа — не только мониторинг, но и изменение параметров. Это накладывает дополнительные требования к защите — как физической (замки, датчики вскрытия), так и программной. В последних проектах мы стали ставить парольные модули доступа к HMI — просто как дополнительный барьер.

Интересно, как меняется подход к резервированию. Раньше дублировали только питание, теперь — и процессоры, и сетевые интерфейсы. Особенно в системах водоснабжения, где простой недопустим. Здесь опыт Чэнду Жундэ очень кстати — их наработки в области промышленной автоматизации позволяют предлагать клиентам готовые решения, а не экспериментировать на ходу.

Думаю, в будущем местный шкаф управления оборудованием станет ещё более умным — с предсказанием отказов, самодиагностикой. Но основа останется той же: качественные компоненты, продуманная компоновка и понимание, для чего всё это нужно. Без этого даже самый продвинутый щит превратится в груду металла и пластика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Измеритель температуры

Измеритель температуры -

Одномасштабная многосортная система дозирования

Одномасштабная многосортная система дозирования -

Робот-уборщик AUTOMAN MAN-PSIII типа

Робот-уборщик AUTOMAN MAN-PSIII типа -

Невесомые весы, различные разновидности пропорциональной системы распределения управления

Невесомые весы, различные разновидности пропорциональной системы распределения управления -

Распределительный шкаф ИБП распределительная коробка

Распределительный шкаф ИБП распределительная коробка -

Количественные ингредиенты для одного материала

Количественные ингредиенты для одного материала -

Робот-уборщик AUTO MAN-PSI типа

Робот-уборщик AUTO MAN-PSI типа -

Робот-уборщик AUTOMAN MAN-JSIII типа

Робот-уборщик AUTOMAN MAN-JSIII типа -

Весы для упаковки в тонны

Весы для упаковки в тонны -

Единая система дозирования для уменьшения накипи

Единая система дозирования для уменьшения накипи -

Одномасштабная система дозирования одного сорта

Одномасштабная система дозирования одного сорта -

Шкаф управления ПЛК

Шкаф управления ПЛК

Связанный поиск

Связанный поиск- Ведущий покупатель роботов для очистки водопроводных станций

- Поставщики химических упаковочных весов из китая

- Поставщики распределительных коробок из китая

- Купить 24 тип распределительной коробки

- Основные страны-покупатели ленточных дозировочных весов

- Высококачественный производитель систем dcs

- Поставщики измерительных преобразователей давления из китая

- Весы для фасовки тоннами в китае

- Купить температурный прибор

- Поставщики преобразователей давления pd100 из китая