Купить 4.20 датчик давления

В современном мире, где автоматизация процессов становится все более распространенной, точные измерения давления играют ключевую роль во многих отраслях. Именно поэтому вопрос о выборе и покупке подходящего датчика давления, особенно модели с выходным сигналом 4.20 мА, становится крайне актуальным. Но как не потеряться в разнообразии предложений и выбрать оптимальный вариант? Давайте разбираться.

Для чего нужен датчик давления 4.20 мА?

Прежде чем углубляться в детали, важно понять, где и зачем используется датчик давления с выходным сигналом 4.20 мА. Такие датчики широко применяются в системах автоматического управления технологическими процессами в промышленности: нефтепереработке, химической промышленности, пищевой промышленности, водоснабжении и канализации, и многих других. Выходной сигнал 4.20 мА – это стандарт, обеспечивающий совместимость с большинством контроллеров и систем ПЛК (программируемых логических контроллеров). Это делает его универсальным решением для широкого спектра задач.

Например, в нефтеперерабатывающей промышленности датчики давления используются для контроля давления в трубопроводах, резервуарах, насосах, компрессорах. Они позволяют оперативно реагировать на изменения давления, предотвращая аварийные ситуации и оптимизируя работу оборудования. В пищевой промышленности – для контроля давления в емкостях с ингредиентами, в системах розлива и упаковки. В системах водоснабжения и канализации – для контроля давления в трубопроводах и резервуарах.

Основные характеристики и параметры

При выборе датчика давления 4.20 мА необходимо обратить внимание на ряд ключевых характеристик:

Диапазон измеряемых давлений

Один из самых важных параметров – это диапазон измеряемых давлений. Он должен соответствовать вашим требованиям. Существуют датчики для работы с низкими давлениями (от 0 до нескольких баров), средними давлениями (от нескольких баров до 100 баров) и высокими давлениями (от 100 баров и выше). При выборе учитывайте максимально возможное давление в вашей системе.

Тип датчика

Существуют различные типы датчиков давления: мембранные, диафрагменные, поршневые, пьезоэлектрические. Каждый тип имеет свои преимущества и недостатки. Мембранные датчики отличаются высокой точностью и стабильностью, диафрагменные – хорошей устойчивостью к коррозии, поршневые – высокой прочностью, а пьезоэлектрические – быстрым откликом. Выбор типа зависит от конкретных условий эксплуатации.

Материал корпуса и уплотнений

Материал корпуса и уплотнений должен быть совместим с измеряемой средой. Если измеряется агрессивная среда, необходимо выбирать датчики с корпусом и уплотнениями из специальных материалов, устойчивых к коррозии. Например, для работы с кислотами и щелочами используют датчики из нержавеющей стали или специальных сплавов. Важно чтобы материал уплотнений был совместим с рабочей жидкостью.

Точность и стабильность

Точность датчика давления определяет, насколько точно он измеряет давление. Стабильность – это способность датчика сохранять свои характеристики в течение длительного времени. Обычно точность измеряется в процентах от полной шкалы, а стабильность – в процентах от значения давления. Чем выше точность и стабильность, тем лучше.

Рабочая температура

Рабочая температура датчика должна соответствовать условиям эксплуатации. Существуют датчики, работающие в широком диапазоне температур, и датчики, предназначенные для работы только в определенных температурных пределах.

Популярные производители и модели

На рынке представлено множество производителей датчиков давления 4.20 мА. Некоторые из наиболее известных и надежных производителей:

- WIKA – немецкий производитель, известный своим высоким качеством и надежностью. Их датчики отличаются высокой точностью и стабильностью. (https://www.wika.com/en-en)

- Endress+Hauser – еще один немецкий производитель, предлагающий широкий ассортимент датчиков давления для различных отраслей промышленности. (https://www.endress.com/en)

- Honeywell – американский производитель, предлагающий широкий спектр промышленных датчиков, в том числе датчики давления. (https://www.honeywell.com/us/en)

- SMC – японский производитель, специализирующийся на пневматических и гидравлических компонентах, включая датчики давления. (https://www.smcusa.com/)

- ООО Чэнду Жундэ Электромеханическое Оборудование – российский поставщик промышленного оборудования, включая датчики давления различных производителей. (https://www.cdroad.ru/)

Пример: Датчик давления WIKA VT100110 – это пьезоэлектрический датчик давления с выходным сигналом 4.20 мА, предназначенный для измерения давления в широком диапазоне. Он отличается высокой точностью и стабильностью, а также устойчивостью к вибрациям. Подробнее о датчике можно узнать на сайте WIKA.

Купить 4.20 датчик давления: Где искать и на что обратить внимание

При выборе поставщика датчиков давления важно учитывать несколько факторов:

- Репутация поставщика. Выбирайте поставщика с хорошей репутацией и положительными отзывами.

- Гарантия. Убедитесь, что поставщик предоставляет гарантию на датчики.

- Сертификаты. Попросите у поставщика сертификаты соответствия на датчики.

- Цена. Сравните цены у разных поставщиков.

- Условия доставки. Узнайте условия доставки и стоимость доставки.

ООО Чэнду Жундэ Электромеханическое Оборудование ([https://www.cdroad.ru/](https://www.cdroad.ru/)) является надежным поставщиком промышленного оборудования, включая датчики давления различных производителей. У них широкий ассортимент и конкурентные цены. Вы можете найти подходящий датчик и получить консультацию по выбору на их сайте.

С чего начать выбор датчика давления?

Первый шаг – определить ваши требования. Какой диапазон давлений нужно измерять? Какие условия эксплуатации? Какая точность требуется? Затем, основываясь на этих требованиях, вы можете выбрать подходящую модель датчика давления. Не стесняйтесь обращаться за консультацией к специалистам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

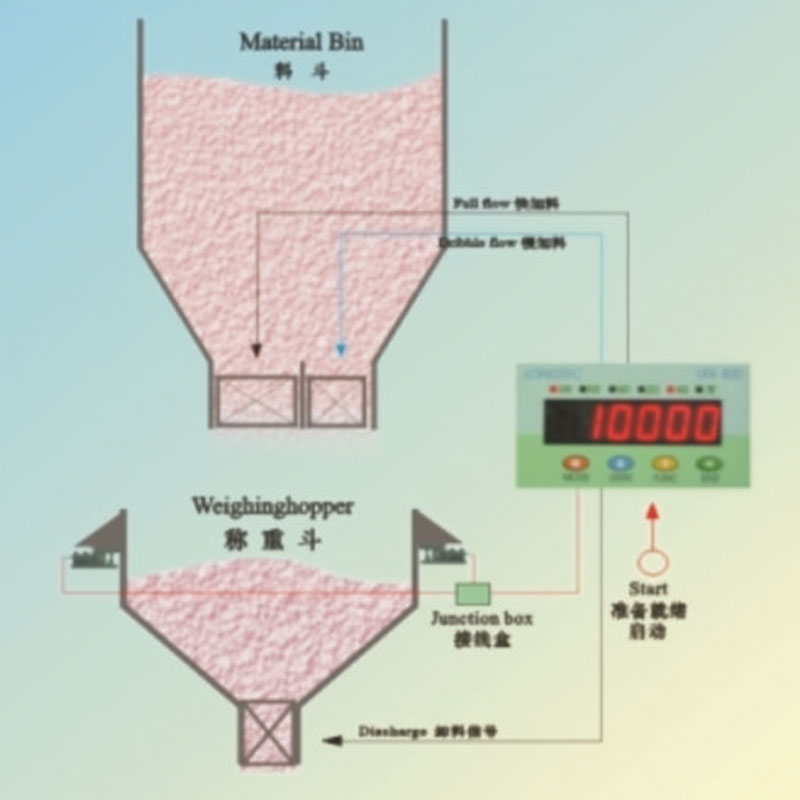

Система дозирования на ленточных весах

Система дозирования на ленточных весах -

Тип GCS шкаф для распределения питания с фиксированным интервалом

Тип GCS шкаф для распределения питания с фиксированным интервалом -

Измеритель температуры

Измеритель температуры -

Манометр

Манометр -

Расходомер

Расходомер -

Робот-уборщик AUTOMAN MAN-JSIII типа

Робот-уборщик AUTOMAN MAN-JSIII типа -

Клапан

Клапан -

Система дозирования в невесомых весах

Система дозирования в невесомых весах -

Невесомые весы, различные разновидности пропорциональной системы распределения управления

Невесомые весы, различные разновидности пропорциональной системы распределения управления -

Количественные ингредиенты для одного материала

Количественные ингредиенты для одного материала -

Измеритель для контроля взвешивания

Измеритель для контроля взвешивания -

Одномасштабная система дозирования одного сорта

Одномасштабная система дозирования одного сорта

Связанный поиск

Связанный поиск- Высококачественный датчик давления 0.25

- Цены на манометры для измерения

- Поставщики контрольно-измерительных приборов

- Измерительные весы

- Цены на тензодатчики

- Поставщики высококачественных горизонтальных упаковочных машин

- Купить производителя двойного робота для очистки осадочных резервуаров

- Основные покупатели контрольных весов

- Завод преобразователей давления 0.20 ма

- Производитель фармацевтических систем дозирования для водоочистных сооружений