Завод по производству датчиков давления

Завод по производству датчиков давления – это не просто предприятие, выпускающее определенный тип оборудования. Это целая индустрия, требующая глубоких знаний в области материаловедения, электроники, механики и, конечно, стандартов качества. И если вам предстоит выбор датчика давления, или вы рассматриваете возможность сотрудничества с производителем, эта статья для вас. Мы постараемся максимально подробно рассказать о современных технологиях, типах датчиков, критериях выбора, а также о проблемах, возникающих на этапе эксплуатации. Готовьтесь – будет много деталей, потому что в этой области не бывает простых решений! Всё начинается с понимания задачи. Какой тип давления нужно измерять? В каких условиях? Насколько точные данные необходимы?

Виды датчиков давления: какой выбрать?

Рынок датчиков давления огромен и предлагает решения практически для любой задачи. Но разобраться в этом многообразии не так просто, как кажется. Основные виды можно разделить на несколько категорий:

- Механические датчики давления: Классика жанра. Они используют плунжер, мембрану или диафрагму, деформирующуюся под давлением. Деформация преобразуется в механическое движение, которое затем передается на индикатор. Просты, надежны, но не отличаются высокой точностью и требуют периодической калибровки. Представьте себе старый манометр на старой машине – это пример механического датчика.

- Пьезоэлектрические датчики давления: Основаны на принципе пьезоэлектрического эффекта. При деформации пьезоэлемента возникает электрический заряд. Идеальны для измерения динамических давлений, например, в гидравлических системах или при ударах. Они очень чувствительны, но требуют аккуратного обращения и защиты от вибраций. Иногда используются в автомобильных системах для мониторинга давления в тормозной системе.

- Индуктивные датчики давления: Состоят из индуктора и магнита. При изменении давления изменяется индуктивность, что позволяет измерять давление. Отличаются высокой точностью и стабильностью, но менее чувствительны, чем пьезоэлектрические. Применяются в точных измерительных приборах и промышленной автоматике.

- Емкостные датчики давления: Основаны на изменении емкости конденсатора под воздействием давления. Обладают хорошей чувствительностью и точностью, но подвержены влиянию температуры и влажности. Часто используются в медицинском оборудовании и системах контроля технологических процессов.

- Резистивные датчики давления (Strain Gauge Sensors): Самый распространённый тип. В них используется тензодатчик (strain gauge), который изменяет свое электрическое сопротивление под действием деформации. Это позволяет измерять давление. Очень надежны и точны, широко используются в различных отраслях. Встречаются в самых разных вариантах исполнения, от простых до сложных. Например, датчики давления от ООО Чэнду Жундэ Электромеханическое Оборудование [https://www.cdroad.ru/](https://www.cdroad.ru/) предлагают широкий ассортимент резистивных датчиков для различных применений.

Критерии выбора датчика давления: что учитывать?

Выбор подходящего датчика давления – задача, требующая внимательного подхода. Нельзя просто взять первый попавшийся датчик и надеяться, что он подойдет. Вот основные параметры, на которые стоит обратить внимание:

- Диапазон измеряемого давления: Убедитесь, что датчик способен измерять давление в пределах вашей задачи. Лучше брать датчик с запасом, чем наоборот.

- Точность измерения: Определите, какой уровень точности вам необходим. Для некоторых приложений достаточно погрешности в несколько процентов, а для других требуется высокая точность до сотых долей процента.

- Тип выходного сигнала: Выберите тип выходного сигнала, который совместим с вашей системой обработки данных (например, 4-20 мА, аналоговый сигнал, цифровой интерфейс).

- Рабочая температура и влажность: Учитывайте условия эксплуатации датчика. Для работы в экстремальных условиях необходимы датчики с соответствующими характеристиками.

- Материал корпуса и уплотнений: Выберите материал, устойчивый к воздействию агрессивных сред. Например, для использования в химической промышленности необходимы датчики с корпусом из нержавеющей стали или специальных сплавов.

- Тип подключения: Убедитесь, что тип подключения датчика совместим с вашей системой.

Применение датчиков давления: где используются?

Датчики давления используются практически во всех отраслях промышленности и в быту. Вот лишь несколько примеров:

- Автомобильная промышленность: Измерение давления в шинах, тормозной системе, системе впрыска топлива.

- Нефтегазовая промышленность: Контроль давления в трубопроводах, резервуарах, насосах.

- Химическая промышленность: Измерение давления в реакторах, емкостях, системах вентиляции.

- Пищевая промышленность: Контроль давления в вакуумных насосах, системах перекачки жидкостей.

- Медицинское оборудование: Измерение артериального давления, давления в дыхательных аппаратах.

- Гидравлические и пневматические системы: Контроль и регулировка давления в гидравлических цилиндрах и пневматических приводах.

Проблемы и особенности эксплуатации датчиков давления

Даже самый надежный датчик давления может выйти из строя, если за ним не ухаживать должным образом. Вот некоторые проблемы и особенности эксплуатации, о которых стоит помнить:

- Посторонние вибрации: Вибрации могут привести к появлению ложных показаний. Необходимо использовать датчики с виброизоляцией или устанавливать их на виброизолирующие опоры.

- Изменение температуры: Изменение температуры может повлиять на точность измерения. Необходимо учитывать температурные поправки при калибровке датчика.

- Коррозия: В агрессивных средах корпус датчика может подвергаться коррозии. Необходимо выбирать датчики с корпусом из устойчивых к коррозии материалов.

- Загрязнение: Загрязнение мембраны или диафрагмы может привести к появлению ложных показаний. Необходимо регулярно очищать датчик от загрязнений.

- Калибровка: Регулярная калибровка датчика необходима для поддержания точности измерения. Рекомендуется проводить калибровку не реже одного раза в год.

Важно понимать, что выбор завода по производству датчиков давления – это тоже ответственный шаг. Нужно учитывать репутацию компании, наличие сертификатов качества, условия гарантии и сервисной поддержки. Не стоит гнаться за самой низкой ценой, лучше выбрать надежного производителя, который сможет обеспечить вам качественное оборудование и профессиональную поддержку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тип GCS шкаф для распределения питания с фиксированным интервалом

Тип GCS шкаф для распределения питания с фиксированным интервалом -

Центральная система управления автоматизацией производства

Центральная система управления автоматизацией производства -

Клапан

Клапан -

Робот-уборщик AUTOMAN MAN-JSIII типа

Робот-уборщик AUTOMAN MAN-JSIII типа -

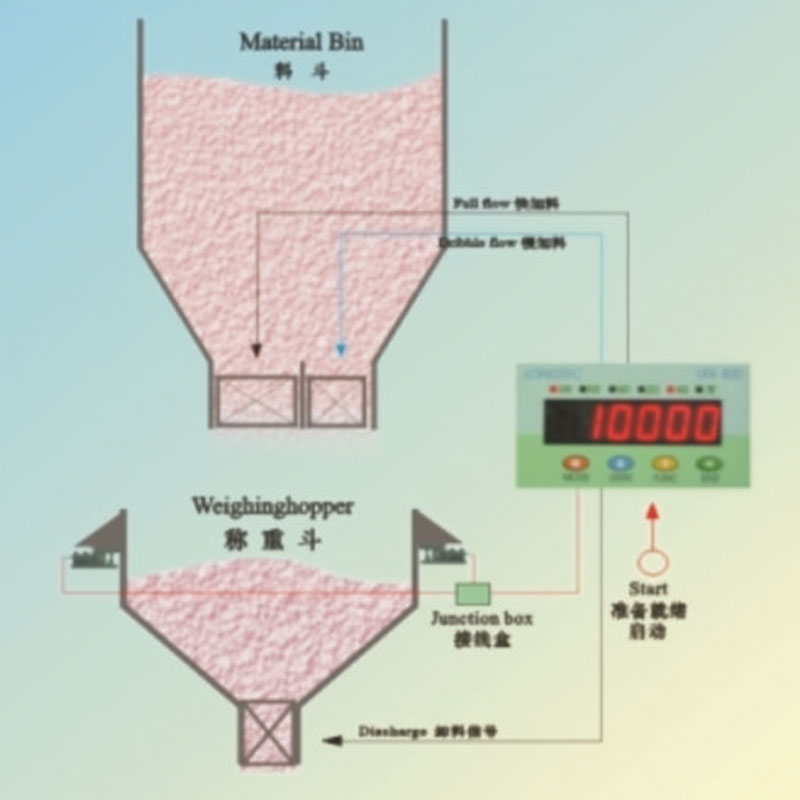

Измеритель для контроля взвешивания

Измеритель для контроля взвешивания -

Центральная система управления и большой светодиодный экран

Центральная система управления и большой светодиодный экран -

Количественные ингредиенты для одного материала

Количественные ингредиенты для одного материала -

Одномасштабная система дозирования одного сорта

Одномасштабная система дозирования одного сорта -

Шкаф управления преобразованием частоты

Шкаф управления преобразованием частоты -

Весы для упаковки в тонны

Весы для упаковки в тонны -

Робот-уборщик AUTO MAN-PSIV типа

Робот-уборщик AUTO MAN-PSIV типа -

Упаковочная машина для бочек без дозирования

Упаковочная машина для бочек без дозирования

Связанный поиск

Связанный поиск- Электрические задвижки из китая

- Контроллер дозатора

- Весы для упаковки мочевины

- Манометр типа 3 из китая

- Поставщики измерителей уровня жидкости

- Производитель роботов для очистки сточных вод

- Купить робот для очистки осадочных резервуаров

- Производители манометров для измерения давления

- Установки с ленточными весами

- Высококачественные электрические шаровые краны