Заводы с системами scada

Современная промышленность немыслима без автоматизации. И в самом сердце этой автоматизации – системы SCADA (Supervisory Control and Data Acquisition). Они контролируют, собирают и анализируют данные с производственных линий, позволяя операторам принимать обоснованные решения в режиме реального времени. Но что такое заводы с системами SCADA на самом деле? Как они работают, какие преимущества дают, и какие технологии сегодня наиболее востребованы? Давайте разбираться. И не просто разбираться, а посмотрим на это через призму реального опыта – ведь в этой сфере много нюансов, которые не всегда попадают в общие описания.

Что такое SCADA и как она работает?

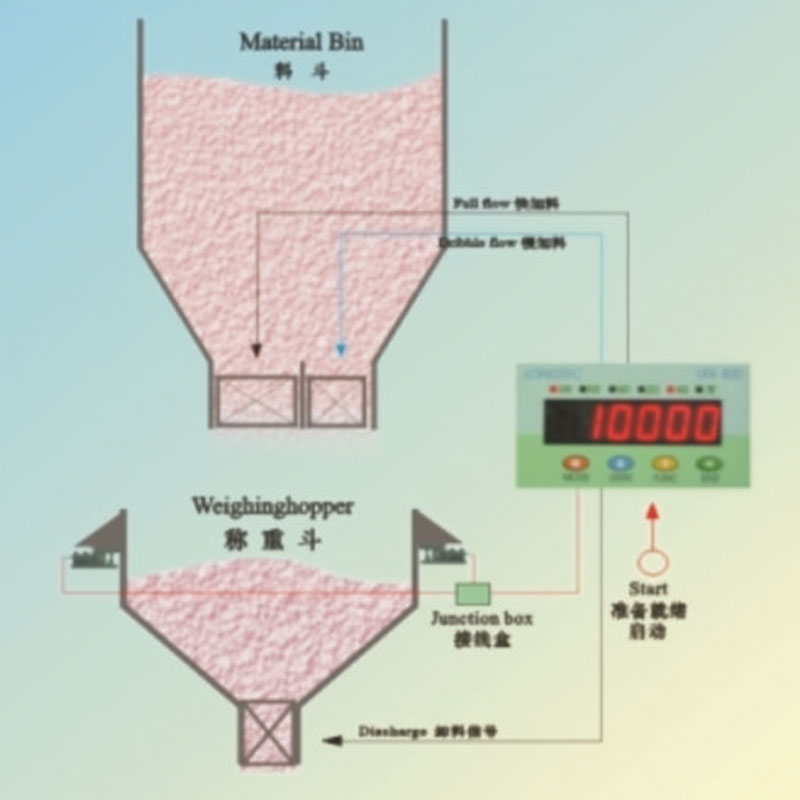

В двух словах, SCADA – это архитектура автоматизированных систем управления технологическими процессами. Она состоит из нескольких ключевых компонентов: полевых устройств (датчиков и исполнительных механизмов), контроллеров (PLC, RTU), коммуникационной сети и операторской станции. Датчики собирают данные о текущем состоянии оборудования – температура, давление, уровень жидкости, скорость вращения и т.д. Эти данные передаются по сети на контроллеры, которые анализируют их и принимают решения об управлении – например, включении или выключении насоса, регулировке клапана. Операторская станция отображает всю информацию в удобном виде и позволяет оператору вручную управлять процессом, если это необходимо.

Важно понимать, что SCADA – это не единое решение, а скорее платформа, которую можно настроить под конкретные нужды. Например, на нефтеперерабатывающем заводе система SCADA будет использоваться для контроля всего производственного цикла – от приемки сырья до отгрузки готовой продукции. На химическом заводе она поможет оптимизировать процессы синтеза и смешивания. И все это происходит 24/7, обеспечивая стабильность и эффективность работы предприятия.

Основные компоненты и технологии

Как я уже говорил, SCADA включает в себя несколько основных компонентов. Полевые устройства, как я упомянул, – это датчики и исполнительные механизмы. Они могут быть самых разных типов и размеров, в зависимости от задачи. Контроллеры – это 'мозг' системы, который обрабатывает данные и принимает решения. Сегодня используются различные типы контроллеров – от простых PLC (Programmable Logic Controllers) до более мощных RTU (Remote Terminal Units). Коммуникационная сеть отвечает за передачу данных между компонентами системы. Это может быть Ethernet, Wi-Fi, радиосвязь или даже оптоволокно. И, конечно, операторская станция – это интерфейс, через который оператор взаимодействует с системой. Она позволяет визуализировать данные, анализировать тренды и управлять процессом.

Нельзя не упомянуть о современных тенденциях в развитии SCADA. Все больше заводов переходят на открытые платформы, такие как OPC UA (Open Platform Communications Unified Architecture), которые обеспечивают совместимость различных устройств и систем. Также активно внедряются облачные решения, которые позволяют удаленно управлять и контролировать производственные процессы. Это особенно актуально для заводов, расположенных в отдаленных районах.

Преимущества внедрения SCADA на заводах

Внедрение SCADA на заводах дает целый ряд преимуществ. Во-первых, это повышение эффективности производства. Автоматизация процессов позволяет сократить время цикла, снизить расход сырья и энергии, а также повысить качество продукции. Во-вторых, это улучшение безопасности. Система SCADA позволяет оперативно обнаруживать аномалии и предотвращать аварийные ситуации. Например, если уровень давления в трубопроводе превысит допустимое значение, система автоматически отключит насос и выдаст предупреждение оператору. В-третьих, это снижение затрат на обслуживание оборудования. Система SCADA позволяет отслеживать состояние оборудования и прогнозировать необходимость его ремонта. Это позволяет проводить профилактические работы до того, как оборудование выйдет из строя.

Лично я видел, как внедрение SCADA на одном из цехов, где я работал, позволило снизить количество брака на 15% и сократить время простоев оборудования на 10%. Это ощутимый результат, который положительно сказывается на прибыльности предприятия.

Какие заводы используют SCADA системы? Примеры из жизни

Список заводов, использующих SCADA системы, огромен. Это и нефтеперерабатывающие заводы, и химические заводы, и металлургические заводы, и пищевые производства, и многие другие. Например, ООО Чэнду Жундэ Электромеханическое Оборудование ([https://www.cdroad.ru/](https://www.cdroad.ru/)) предлагает широкий спектр решений для автоматизации промышленных предприятий, включая системы SCADA. Они разрабатывают и внедряют системы для контроля и управления различными технологическими процессами, от производства электроэнергии до переработки сырья. На их сайте можно найти множество кейсов и описаний проектов, которые они реализовали на различных заводах. Я сам знаком с их продукцией и считаю, что она отвечает всем современным требованиям.

Или представьте себе современный цех по производству напитков. Там SCADA контролирует весь процесс – от смешивания ингредиентов до розлива готовой продукции в бутылки. Система следит за температурой, давлением, уровнем жидкости, а также за соблюдением рецептуры. Это позволяет производить качественный продукт с постоянными характеристиками. И все это происходит под контролем оператора, который может в любой момент вмешаться в процесс, если это необходимо.

Выбор системы SCADA: на что обратить внимание?

Выбор системы SCADA – это ответственный шаг, который требует тщательного анализа. На что стоит обратить внимание? Во-первых, на функциональность системы. Система должна соответствовать требованиям вашего производства и обеспечивать контроль над всеми необходимыми параметрами. Во-вторых, на масштабируемость системы. Система должна быть способна адаптироваться к изменениям в вашем производстве и расширяться по мере необходимости. В-третьих, на надежность системы. Система должна быть устойчива к сбоям и обеспечивать непрерывность работы предприятия. В-четвертых, на стоимость системы. Стоимость системы должна быть оправдана ее функциональностью и надежностью.

Я бы рекомендовал провести детальный анализ ваших потребностей и обратиться к нескольким поставщикам SCADA систем, чтобы сравнить их предложения и выбрать наиболее подходящий вариант. Не стесняйтесь задавать вопросы и просить демонстрации работы системы. Ведь от правильного выбора зависит эффективность и безопасность вашего производства.

Будущее SCADA: что нас ждет впереди?

Будущее SCADA тесно связано с развитием технологий интернета вещей (IoT), искусственного интеллекта (AI) и больших данных. Все больше датчиков и устройств будут подключены к сети, собирая огромные объемы данных. Эти данные будут анализироваться с помощью искусственного интеллекта, который сможет выявлять скрытые закономерности и прогнозировать возможные проблемы. Это позволит оптимизировать производственные процессы, повысить эффективность и снизить затраты. В будущем SCADA системы станут еще более интеллектуальными и самообучаемыми, что позволит им самостоятельно принимать решения об управлении производством. И, конечно, роль кибербезопасности будет только возрастать – ведь SCADA системы становятся все более привлекательной целью для хакеров. Поэтому необходимо уделять особое внимание защите этих систем от кибератак.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Система дозирования на ленточных весах

Система дозирования на ленточных весах -

Тензодатчик

Тензодатчик -

Робот-уборщик AUTOMAN MAN-PSIII типа

Робот-уборщик AUTOMAN MAN-PSIII типа -

Измеритель для контроля взвешивания

Измеритель для контроля взвешивания -

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных) -

Невесомые весы, различные разновидности пропорциональной системы распределения управления

Невесомые весы, различные разновидности пропорциональной системы распределения управления -

Робот-уборщик AUTO MAN-PSII типа

Робот-уборщик AUTO MAN-PSII типа -

Расходомер

Расходомер -

Робот-уборщик AUTO MAN-PSIV типа

Робот-уборщик AUTO MAN-PSIV типа -

Робот-уборщик AUTO MAN-JSI тип

Робот-уборщик AUTO MAN-JSI тип -

Одномасштабная многосортная система дозирования

Одномасштабная многосортная система дозирования -

Упаковочная машина для двойных дозирующих бочек

Упаковочная машина для двойных дозирующих бочек

Связанный поиск

Связанный поиск- Производители двухбарабанных упаковочных весов

- Поставщики 4.20 преобразователей давления из китая

- Производители контрольных весов

- Высококачественный производитель многовидового дозирования

- Высококачественные производители принцип работы упаковочной машины

- Ультразвуковые уровнемеры из китая

- Китайские поставщики радиальных манометров

- Производство задвижек с электроприводом

- Высококачественные производители спиральных весов

- Производитель двухбарабанных упаковочных весов