Дозирующий клапан/затвор

Если честно, многие до сих пор путают дозирующий клапан с обычным запорным — и это главная ошибка при подборе. Разница не в конструкции, а в том, как он ведёт себя в потоке. У нас на объектах случались ситуации, когда заказчик требовал ?просто перекрывающий механизм?, а потом удивлялся, почему система не держит точность дозировки. Вот именно про эти нюансы и хочу разложить по полочкам.

Конструкционные особенности, которые действительно влияют на работу

Возьмём, к примеру, шиберные затворы — их часто пытаются адаптировать под дозирование, но без модификаций это провальная затея. Проблема в том, что стандартный шибер идёт с зазорами до 0.5 мм, а для точной подачи сыпучих материалов, скажем, цемента или песка, нужны зазоры не более 0.1 мм. Мы как-то ставили эксперимент на линии фасовки: при зазоре 0.3 мм потери составляли до 8% от объёма — клиент был в шоке.

Ещё момент — материал уплотнителей. Силикон против фторкаучука — вечная дискуссия. В агрессивных средах, особенно с кислотами или щелочами, силикон живёт максимум полгода. Фторкаучук дороже, но на канализационных станциях, где работаем с ООО Чэнду Жундэ, именно он показал срок службы от 3 лет. Кстати, на их сайте https://www.cdroad.ru есть хорошие кейсы по подбору материалов для конкретных сред — мы иногда оттуда практические данные берём.

А вот про приводы часто забывают. Пневматика против электромеханических систем — здесь всё упирается в точность хода. Для сыпучих материалов пневматика иногда предпочтительнее из-за скорости, но если речь о жидкостях с точностью до миллилитра, то без шагового двигателя не обойтись. Мы в прошлом году как раз с коллегами из Чэнду Жундэ обсуждали, как калибровать ход штока для вязких сред — оказалось, что для мелассы нужен нелинейный шаг открытия.

Типичные ошибки монтажа и их последствия

Самая частая проблема — установка клапана без учёта направления потока. Казалось бы, элементарно, но на трёх объектах из десяти вижу перевёрнутые монтажные фланцы. Результат — преждевременный износ седла и потеря герметичности уже через месяц эксплуатации.

Ещё хуже, когда не учитывают вибрации. На линии транспортировки угольной пыли как-то поставили дозирующий клапан без демпфирующих прокладок — через две недели он начал самопроизвольно менять положение. Пришлось экстренно останавливать производственную линию. Теперь всегда рекомендуем виброгасящие элементы, особенно для мощных конвейерных систем.

Про тепловые расширения отдельная история. На химическом заводе в Дзержинске смонтировали затворы из нержавейки на паропроводе, но не учли линейное расширение при 150°C — через сутки появились протечки. Пришлось переделывать с компенсационными муфтами. Кстати, в арсенале ООО Чэнду Жундэ как раз есть решения для температурных режимов до 400°C — они используют специальные сплавы с памятью формы.

Практические кейсы: что сработало, а что нет

На цементном заводе в Подмосковье пробовали ставить комбинированные клапаны — с пневмоприводом для грубой дозировки и электромагнитным клапаном для точной подстройки. Идея в теории хорошая, но на практике синхронизация двух приводов оказалась слишком сложной. В итоге перешли на каскадные дозирующие затворы с единой системой управления.

А вот на очистных сооружениях в Казани удачный опыт — использовали мембранные клапаны с программным управлением от Чэнду Жундэ. Особенно хорошо проявили себя при дозировании реагентов для нейтрализации стоков. Там важна не только точность, но и скорость отклика — система успевает за изменениями pH в реальном времени.

Неудачный пример — попытка использовать шиберные затворы для дозирования абразивных материалов. После месяца работы зазоры увеличились втрое, точность упала ниже допустимой. Пришлось экстренно менять на клапаны с керамическими уплотнителями — дороже, но хотя бы работают стабильно.

Подход к выбору: на что смотреть кроме цены

Первое — всегда запрашивайте реальные испытательные отчёты. Многие производители указывают в характеристиках идеальные условия, но на практике параметры другие. Мы, например, всегда тестируем дозирующий клапан на минимальных и максимальных расходах — смотрим, как ведёт себя погрешность.

Второе — запас по регулировке. Если нужен диапазон дозирования от 10 до 100 л/ч, берите клапан с запасом до 120-150 л/ч. Это страхует от скачков давления и изменения вязкости сред. На том же сайте cdroad.ru есть удобные калькуляторы подбора — мы иногда клиентам их показываем для наглядности.

И главное — сервисная доступность. Как бы ни был хорош клапан, без оперативного техобслуживания можно потерять недели производства. С ООО Чэнду Жундэ в этом плане удобно работается — у них есть склад запчастей в Московском регионе, что ускоряет ремонты в два раза по сравнению с западными поставщиками.

Перспективы развития технологий дозирования

Сейчас активно развиваются ?умные? клапаны с самодиагностикой. Видел прототип у китайских коллег — он отслеживает износ уплотнений по изменению тока двигателя. Если технология дозреет, это сократит простои на плановое обслуживание.

Интересное направление — гибридные системы, где дозирующий затвор сочетается с расходомером в одном корпусе. Это упрощает калибровку и повышает точность. В ООО Чэнду Жундэ, кстати, уже тестируют подобные решения для систем водоподготовки — обещают серийный выпуск через год.

Лично я считаю, что будущее за адаптивными алгоритмами управления. Когда клапан не просто выполняет программу, а подстраивается под изменения параметров среды. Это особенно актуально для переработки отходов, где состав сырья может меняться каждые полчаса. Как раз в этом направлении и движется промышленная автоматизация — и компании вроде Чэнду Жундэ здесь явные лидеры.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

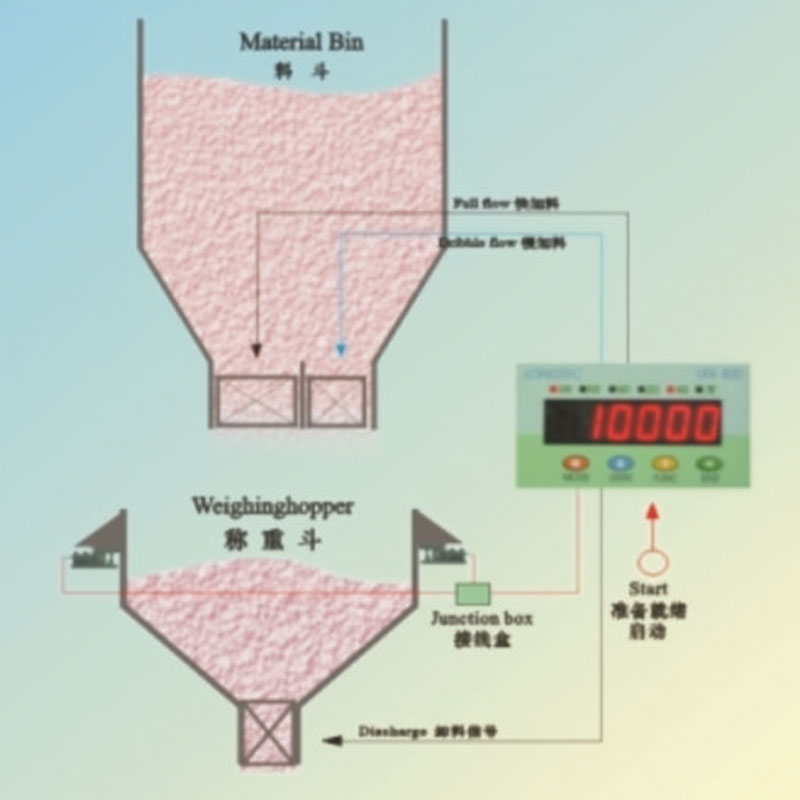

Измеритель для контроля взвешивания

Измеритель для контроля взвешивания -

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных) -

Невесомые весы, различные разновидности пропорциональной системы распределения управления

Невесомые весы, различные разновидности пропорциональной системы распределения управления -

Робот-уборщик AUTO MAN-PSII типа

Робот-уборщик AUTO MAN-PSII типа -

Шкаф управления преобразованием частоты

Шкаф управления преобразованием частоты -

Робот-уборщик AUTO MAN-PSIV типа

Робот-уборщик AUTO MAN-PSIV типа -

Робот-уборщик AUTOMAN MAN-PSIII типа

Робот-уборщик AUTOMAN MAN-PSIII типа -

Робот-уборщик AUTO MAN-PSI типа

Робот-уборщик AUTO MAN-PSI типа -

Расходомер

Расходомер -

Робот-уборщик AUTOMAN MAN-JSIII типа

Робот-уборщик AUTOMAN MAN-JSIII типа -

Система точного дозирования лекарственных средств типа GPS-FT-I (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-I (порошкообразных) -

Одномасштабная многосортная система дозирования

Одномасштабная многосортная система дозирования

Связанный поиск

Связанный поиск- Купить промышленная компьютерная система управления

- Производители манометров типа 1.5

- Производитель высококачественных упаковочных линий

- Купить металлическую распределительную коробку

- Производитель металлургических систем дозирования

- Руководства по упаковочным машинам в китае

- Основные страны-покупатели ленточных дозировочных весов

- Производители манометров типа 3

- Система частотного регулирования с функцией энергосбережения

- Поставщик купивший робот для очистки вторичных отстойников