Высококачественный производитель многовидового дозирования

Многовидовое дозирование – звучит солидно, и многие думают, что это просто установка нескольких дозаторов в одном месте. На деле же, это гораздо сложнее, особенно когда речь идет о поддержании стабильности и точности в условиях меняющихся условий и сложных технологических процессов. За годы работы я видел немало проектов, которые начинались с 'простого' объединения оборудования и заканчивались постоянными переделками и недовольством заказчиков. Попробую поделиться некоторыми наблюдениями, опытом и, возможно, немного разочарованиями. Хочется внести ясность в то, что на рынке действительно существуют компании, способные предложить не просто набор устройств, а комплексное, надежное и адаптивное решение.

Что такое действительно качественное многовидовое дозирование?

Начнем с определения. Я бы не стал ограничиваться простым перечислением типов жидкостей. Важно понимать, что многовидовое дозирование – это не просто объединение нескольких сопла, а разработка и реализация системы, способной эффективно и надежно дозировать различные жидкости с разными характеристиками – вязкостью, плотностью, агрессивностью, требуемым уровнем чистоты и т.д. Это также подразумевает гибкость и возможность быстро адаптироваться к изменениям в технологическом процессе. Например, переключение между разными жидкостями без простоя и с минимальным количеством настроек.

Часто клиенты приходят с запросом 'надо дозировать три жидкости'. Это, конечно, отправная точка, но не само решение. Нужно понимать, что это за жидкости, в каких пропорциях, с какой точностью. Зачастую, недостаточно просто купить три дозатора и соединить их вместе. Требуется грамотный подбор оборудования, разработка алгоритмов управления, интеграция с существующей системой автоматизации. И это далеко не всегда просто, даже если кажутся очевидными требования.

А еще, не стоит забывать про техническое обслуживание. Многовидовые системы дозирования, как и любое сложное оборудование, требуют регулярного обслуживания и калибровки. Иначе, даже самое современное оборудование может выйти из строя или начать выдавать неточные результаты.

Проблемы интеграции и адаптации

Одним из самых распространенных вызовов является интеграция нового оборудования с существующей системой автоматизации. Это может быть сложным и трудоемким процессом, особенно если старая система устаревшая или использует нестандартные протоколы. Мы сталкивались с ситуациями, когда приходилось разрабатывать кастомные интерфейсы и драйверы, чтобы обеспечить совместимость оборудования.

Кроме того, часто возникает проблема адаптации системы дозирования к изменяющимся условиям производства. Например, изменение рецептуры продукта, изменение параметров технологического процесса или выход из строя одного из компонентов системы. В таких случаях необходимо оперативно внести изменения в алгоритмы управления и калибровку оборудования. Если это не сделать, то система может работать некорректно или вообще перестать работать.

Еще одна проблема – это выбор правильного оборудования. На рынке представлено огромное количество различных дозаторов, и не всегда легко выбрать тот, который лучше всего подходит для конкретной задачи. Важно учитывать не только технические характеристики оборудования, но и его надежность, долговечность и стоимость обслуживания.

Опыт работы с различными технологиями дозирования

В нашей компании, ООО Чэнду Жундэ Электромеханическое Оборудование, мы имеем опыт работы с различными технологиями дозирования, включая мембранные дозаторы, поршневые дозаторы, расходомеры и насосы высокого давления. Мы работаем с широким спектром жидкостей, от воды и растворов до агрессивных химических веществ и вязких суспензий.

Например, мы реализовали проект по многовидовому дозированию химических реагентов на производственной линии по производству очищенной воды. Необходимо было дозировать четыре различных реагента в точно заданных пропорциях. Мы выбрали мембранные дозаторы, так как они обеспечивают высокую точность и надежность. Также мы разработали систему автоматического переключения между различными реагентами и адаптировали систему дозирования к изменяющимся условиям производства. Этот проект позволил значительно повысить качество очищенной воды и снизить затраты на реагенты.

Еще один интересный проект – разработка системы многовидового дозирования красителей для текстильного производства. Здесь потребовалось учитывать высокую вязкость красителей и их агрессивность по отношению к некоторым материалам. Мы использовали насосы высокого давления и специальные материалы для изготовления деталей системы. Ключевым аспектом было обеспечение стабильности и однородности дозировки красителей, чтобы избежать неоднородности окраски тканей.

Поддержание стабильности и точности – ключ к успеху

Нельзя забывать о важности контроля и мониторинга работы системы дозирования. Необходимо регулярно проверять точность дозировки, калибровать оборудование и проводить техническое обслуживание. Также важно собирать и анализировать данные о работе системы, чтобы выявлять возможные проблемы и предотвращать их развитие.

Для этого мы используем современные системы мониторинга и управления, которые позволяют в режиме реального времени контролировать параметры работы системы, такие как давление, расход, температура и уровень жидкости. Мы также используем алгоритмы машинного обучения для прогнозирования возможных проблем и автоматического управления системой дозирования.

Конечно, многовидовое дозирование – это не волшебная палочка. Оно требует тщательного планирования, грамотной разработки и квалифицированного обслуживания. Но при правильном подходе, оно может существенно повысить эффективность и надежность производственного процесса.

Что мы видим в будущем

В будущем, я думаю, мы увидим все большую интеграцию систем многовидового дозирования с системами искусственного интеллекта и машинного обучения. Это позволит создавать более интеллектуальные и адаптивные системы, которые смогут самостоятельно оптимизировать свои параметры работы и предотвращать возможные проблемы. Кроме того, мы увидим развитие беспроводных технологий и облачных сервисов, которые позволят удаленно контролировать и управлять системами дозирования. Мы, как компания ООО Чэнду Жундэ Электромеханическое Оборудование, активно следим за этими тенденциями и постоянно разрабатываем новые решения, чтобы соответствовать требованиям рынка.

Важно помнить, что выбор надежного поставщика систем дозирования – это инвестиция в будущее вашего производства. И этот выбор должен быть осознанным и основанным на опыте и компетенциях компании.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

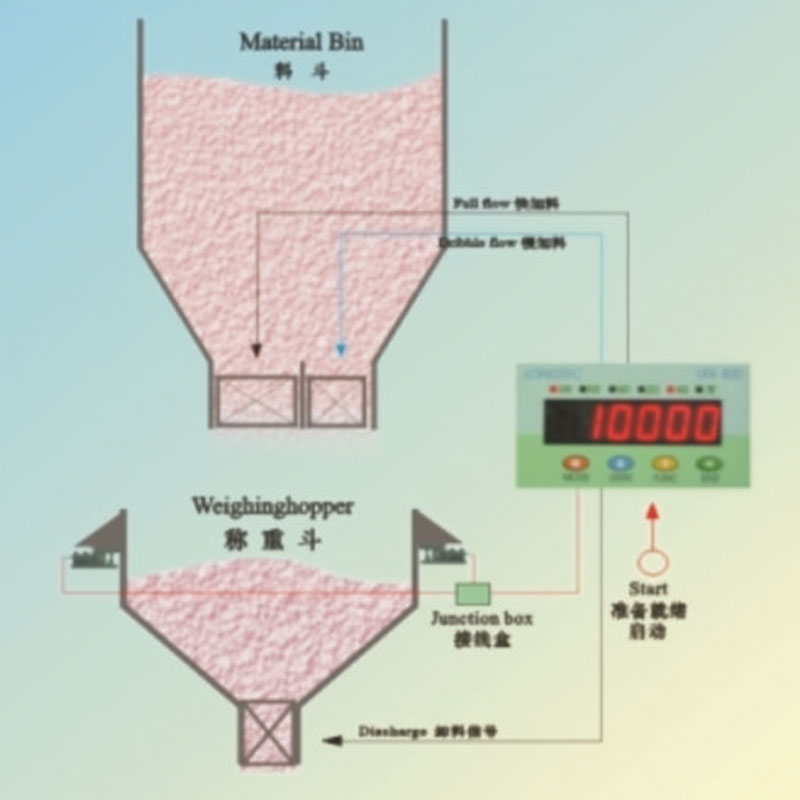

Система дозирования в невесомых весах

Система дозирования в невесомых весах -

Одномасштабная многосортная система дозирования

Одномасштабная многосортная система дозирования -

Шкаф управления преобразованием частоты

Шкаф управления преобразованием частоты -

Система точного дозирования лекарственных средств типа GPS-FT-I (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-I (порошкообразных) -

Невесомые весы, различные разновидности пропорциональной системы распределения управления

Невесомые весы, различные разновидности пропорциональной системы распределения управления -

Количественные ингредиенты для одного материала

Количественные ингредиенты для одного материала -

Робот-уборщик AUTOMAN MAN-JSIII типа

Робот-уборщик AUTOMAN MAN-JSIII типа -

Измеритель уровня жидкости

Измеритель уровня жидкости -

Упаковочная машина для двойных дозирующих бочек

Упаковочная машина для двойных дозирующих бочек -

Расходомер

Расходомер -

Измеритель температуры

Измеритель температуры -

Шкаф управления ПЛК

Шкаф управления ПЛК

Связанный поиск

Связанный поиск- Купить производителя преобразователя давления 0.25

- Высококачественный производитель систем дозирования

- Производитель высококачественных систем удаленного сбора данных

- Производители преобразователей давления 4.20 в китае

- Производитель стрелочных манометров

- Купить манометр 3

- Установки для химических упаковочных весов

- Завод количественных упаковочных весов

- Поставщики систем автоматического дозирования

- Поставщик купивший преобразователь давления 4.20 ма