Высококачественные контроллеры взвешивания

Точность и надежность – вот что действительно важно при измерении веса. Особенно это критично в сферах, где от правильности данных зависит многое: от фармацевтики и логистики до пищевой промышленности и контроля качества. Поэтому выбор высококачественных контроллеров взвешивания – это задача, требующая внимательного подхода и понимания нюансов. В этой статье мы подробно разберем, на что обращать внимание при выборе, какие технологии существуют, и как правильно подобрать оборудование под ваши конкретные нужды. И да, это не просто купить 'что-то', а инвестировать в стабильность и точность ваших процессов.

Зачем нужны высококачественные контроллеры взвешивания?

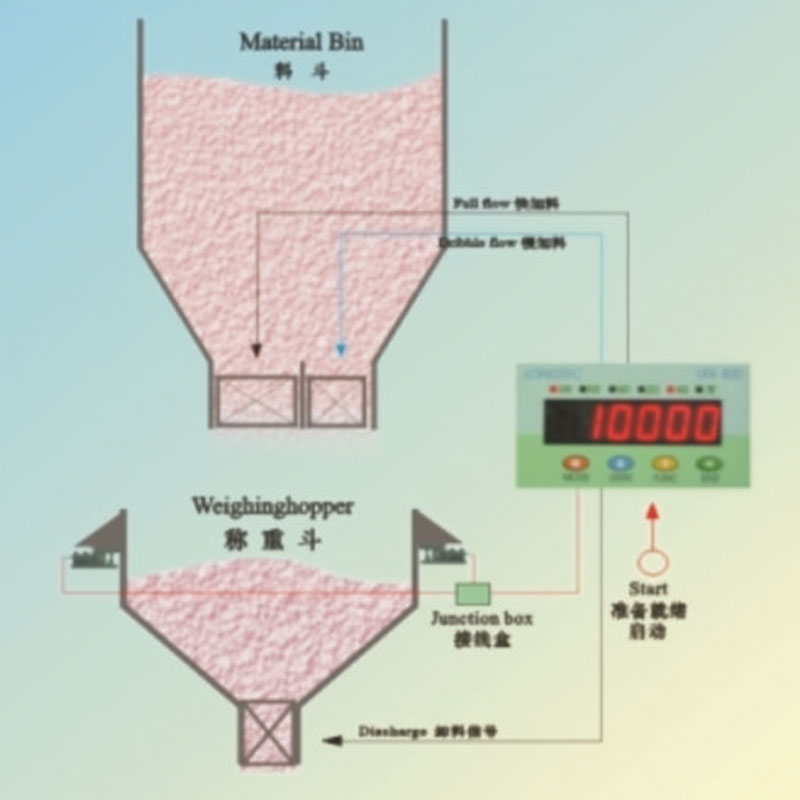

Пожалуй, лучше начать с вопроса: зачем вообще нужен контроллер взвешивания? На первый взгляд, кажется, что это просто устройство, которое выдает показания веса. Но на самом деле, современный контроллер – это сложная система, которая обеспечивает не только точное измерение, но и автоматизацию процессов, контроль качества и возможность интеграции с другими системами управления. Подумайте об этом: в производственном процессе контроллер взвешивания может автоматически дозировать ингредиенты, контролировать вес готовой продукции, выявлять несоответствия и предотвращать брак. Это позволяет оптимизировать производственные затраты, повысить эффективность и обеспечить высокое качество продукции.

Некачественный контроллер, напротив, может привести к серьезным последствиям: неточным данным, ошибкам в производственных процессах, потере прибыли и даже проблемам с соблюдением нормативных требований. Вспомните ситуацию: если вы используете неточный контроллер для дозирования ингредиентов в фармацевтике, это может привести к производству лекарств с неправильной концентрацией, что, мягко говоря, нежелательно! Поэтому выбор высококачественных контроллеров взвешивания – это не расходы, а инвестиции в надежность и безопасность.

Основные характеристики, на которые стоит обратить внимание

Итак, на что же обратить внимание при выборе? Давайте разберем основные параметры:

Точность взвешивания

Это, безусловно, самый важный параметр. Точность обычно указывается в миллиграммах или граммах. Чем меньше значение, тем точнее контроллер. Например, для лабораторных весов может потребоваться точность до 0,0001 г, а для промышленных весов – до 0,1 г. Важно понимать, какая точность необходима для ваших задач. И не забывайте про температурную стабильность! Изменение температуры может влиять на точность взвешивания. Например, в условиях высокой влажности или резких перепадов температуры точность может снизиться. Поэтому выбирайте контроллеры, которые имеют компенсацию температурных влияний.

Максимальный вес взвешивания

Очевидно, что контроллер должен выдерживать максимальный вес, который вы планируете взвешивать. Не стоит экономить на этом параметре, чтобы потом не столкнуться с проблемами. Лучше выбрать контроллер с запасом по весу, чем испытывать его на прочность. Также важно учитывать распределение веса. Некоторые контроллеры лучше справляются с неравномерным распределением веса, чем другие.

Разрешение и скорость взвешивания

Разрешение определяет минимальное изменение веса, которое может быть зарегистрировано контроллером. Скорость взвешивания – это время, необходимое для получения результата. Эти параметры важны для процессов, требующих высокой производительности. Например, в логистике скорость взвешивания имеет решающее значение для обработки больших объемов грузов.

Интерфейсы и возможности подключения

Современные контроллеры обычно имеют различные интерфейсы подключения: USB, Ethernet, RS-232, RS-485 и другие. Это позволяет интегрировать контроллер с другими системами управления, такими как компьютеры, PLC, SCADA системы и т.д. Важно убедиться, что контроллер поддерживает необходимые вам интерфейсы. Кроме того, стоит обратить внимание на наличие встроенной памяти для хранения данных и возможность удаленного мониторинга.

Программное обеспечение и функциональность

Программное обеспечение контроллера должно быть удобным и интуитивно понятным. Оно должно обеспечивать возможность настройки параметров взвешивания, калибровки, сбора и анализа данных, а также формирования отчетов. Некоторые контроллеры имеют дополнительные функции, такие как автоматическое распознавание штрих-кодов, идентификация продукции, контроль качества и т.д. Эти функции могут значительно повысить эффективность и автоматизировать процессы.

Какие технологии используются в высококачественных контроллерах взвешивания?

Рынок высококачественных контроллеров взвешивания постоянно развивается, и появляются новые технологии. Вот некоторые из наиболее распространенных:

Индукционные датчики веса

Это самые популярные датчики веса для промышленных применений. Они отличаются высокой точностью, надежностью и устойчивостью к вибрациям и внешним воздействиям. Индукционные датчики обычно используются для взвешивания больших грузов.

Емкостные датчики веса

Эти датчики более чувствительны, чем индукционные, и могут использоваться для взвешивания небольших предметов. Они также хорошо подходят для процессов, где требуется высокая точность и скорость взвешивания. Емкостные датчики особенно полезны в фармацевтике и пищевой промышленности, где важен контроль веса небольших порций.

Тензодатчики веса

Тензодатчики – это резисторы, которые изменяют свое сопротивление при растяжении или сжатии. Они используются для взвешивания грузов среднего веса. Тензодатчики относительно недороги, но они менее точны, чем индукционные и емкостные датчики.

Ультразвуковые датчики веса

Ультразвуковые датчики используются для взвешивания жидкостей и сыпучих материалов. Они не требуют непосредственного контакта с весовым грузом, что делает их идеальными для работы в агрессивных средах.

Примеры использования высококачественных контроллеров взвешивания

Где же применяются высококачественные контроллеры взвешивания? Практически везде, где требуется точное измерение веса! Вот несколько примеров:

- Фармацевтика: Контроль дозировки лекарственных препаратов, взвешивание сырья и готовой продукции. Здесь точность – это вопрос жизни и смерти!

- Пищевая промышленность: Контроль веса ингредиентов, взвешивание готовой продукции, автоматическая дозировка. Например, для производства кондитерских изделий точное дозирование сахара, муки и других ингредиентов критически важно.

- Логистика: Автоматическое взвешивание грузов на складах, контроль веса отправлений. Это значительно ускоряет процесс обработки грузов.

- Металлургия: Контроль веса металлургического сырья, взвешивание готовой продукции.

- Химическая промышленность: Точное взвешивание химических веществ для проведения реакций.

Выбор надежного поставщика – залог успеха

Как и в случае с любым другим оборудованием, важно выбирать надежного поставщика высококачественных контроллеров взвешивания. Убедитесь, что поставщик имеет хорошую репутацию, предоставляет гарантию на оборудование, и предлагает техническую поддержку. Например, компания ООО Чэнду Жундэ Электромеханическое Оборудование [https://www.cdroad.ru/](https://www.cdroad.ru/) предлагает широкий ассортимент контроллеров взвешивания различных типов и классов точности. Они имеют опыт работы на рынке и готовы предоставить профессиональную консультацию.

В конечном счете, выбор высококачественных контроллеров взвешивания – это инвестиция в будущее вашего бизнеса. Правильно подобранное оборудование позволит вам повысить эффективность, снизить затраты и обеспечить высокое качество продукции. Не стоит экономить на этом! Помните, точные измерения – это основа надежных и стабильных процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Измеритель уровня жидкости

Измеритель уровня жидкости -

Система точного дозирования лекарственных средств типа GPS-FT-I (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-I (порошкообразных) -

Робот-уборщик AUTOMAN MAN-PSIII типа

Робот-уборщик AUTOMAN MAN-PSIII типа -

Количественные ингредиенты для одного материала

Количественные ингредиенты для одного материала -

Распределительный шкаф ИБП распределительная коробка

Распределительный шкаф ИБП распределительная коробка -

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных) -

Клапан

Клапан -

Одномасштабная система дозирования одного сорта

Одномасштабная система дозирования одного сорта -

Центральная система управления и большой светодиодный экран

Центральная система управления и большой светодиодный экран -

Робот-уборщик AUTO MAN-JSI тип

Робот-уборщик AUTO MAN-JSI тип -

Невесомые весы, различные разновидности пропорциональной системы распределения управления

Невесомые весы, различные разновидности пропорциональной системы распределения управления -

Робот-уборщик AUTO MAN-PSII типа

Робот-уборщик AUTO MAN-PSII типа

Связанный поиск

Связанный поиск- Поставщики весоизмерительных приборов

- Поставщики ленточных дозировочных весов

- Поставщики высококачественных контрольных весов

- Поставщики ленточных весов из китая

- Весы для вакуумной упаковки в китае

- Манометр 4

- Купить сильфонный тензодатчик

- Производитель роботов для очистки осадочных резервуаров

- Цена системы контроллеров автоматизации

- Электромагнитный расходомер