Весоизмерительные и контрольные приборы для упаковки

Если честно, когда слышишь про весоизмерительные системы для упаковки, первое что приходит в голову — это какие-то бездушные железки с дисплеями. А на деле там столько подводных камней, что порой кажется, будто каждый конвейер живёт своей жизнью. Вот, например, в ООО Чэнду Жундэ Электромеханическое Оборудование мы с 2010 года намучились с 'умными' датчиками, которые в сухом цеху работают как часы, а при повышенной влажности начинают врать на 3-5%.

Почему точность — это не про цифры на дисплее

Заказчики часто требуют погрешность 0.1%, но никто не учитывает, что весоизмерительные приборы на производстве — это не лабораторные весы. Вибрация от соседнего пресса, температурные перепады при открытии ворот, даже налипшая пыль на тензодатчиках — всё это съедает ту самую 'идеальную точность'. Мы в Чэнду Жундэ как-то ставили систему взвешивания для фасовки удобрений, так там пришлось дополнительно ставить виброизоляционные плиты — без них показания прыгали как сумасшедшие.

Особенно проблемно с сыпучими материалами. Помню, на одном из заводов по производству комбикормов контрольные приборы постоянно срабатывали ложно из-за электростатики. Пришлось вместе с технологами пересматривать всю систему заземления и менять материал подающих трубок. Мелочь? А без неё вся автоматика превращалась в груду металла.

Самое смешное, что иногда помогает не дорогое оборудование, а простая доработка. Как-то раз для линии фасовки круп мы просто изменили угол наклона вибролотка — и погрешность упала с 2% до 0.7%. Это к вопросу о том, что не всегда нужно гнаться за суперсовременными решениями.

Автоматизация взвешивания: где мы чаще всего ошибаемся

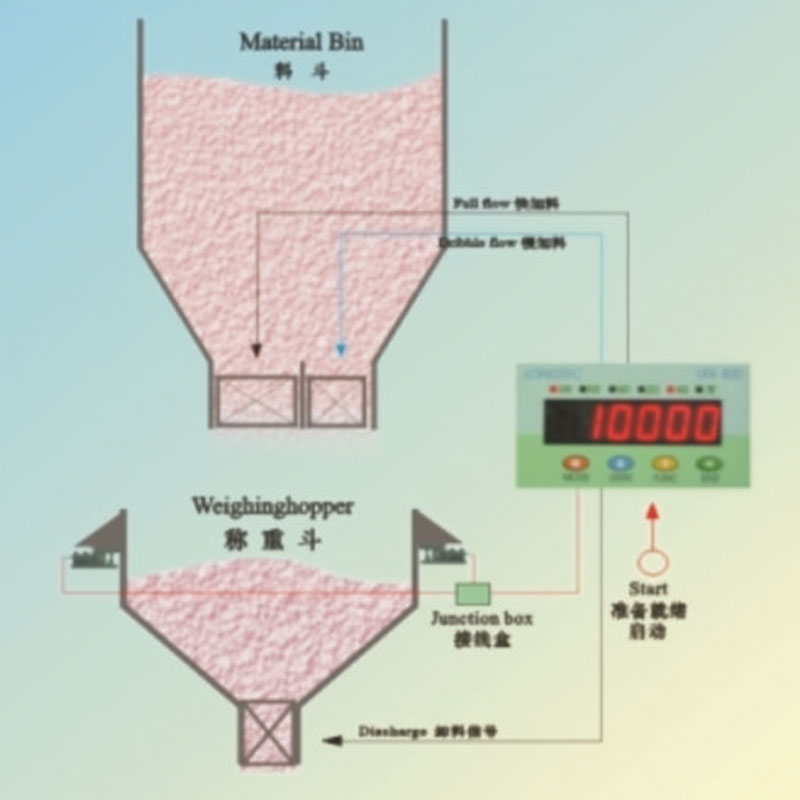

Многие до сих пор считают, что автоматическое взвешивание — это просто поставить датчики и подключить к ПЛК. На самом деле ключевое звено — это синхронизация работы дозаторов с движением упаковочной линии. Мы в своё время на проекте для химического завода неделю debug'или систему, потому что конвейер стартовал на 200 мс раньше чем срабатывал клапан бункера.

Кстати, про ООО Чэнду Жундэ — наш опыт с системами водоснабжения очень пригодился при работе с жидкими компонентами. Те же принципы регулировки давления, те же проблемы с кавитацией в трубопроводах. Как ни странно, знания из одной области отлично легли на другую.

Самый болезненный урок получили на мясоперерабатывающем комбинате. Поставили там весоизмерительные приборы с нержавеющими датчиками, а они через месяц начали 'плыть'. Оказалось, что постоянная мойка горячей водой с химреагентами убила калибровку. Пришлось разрабатывать индивидуальные защитные кожухи — теперь это стандарт для пищевых производств.

Интеграция в существующие линии: подводные камни

Когда речь идёт о модернизации старых производств, главная проблема — это совместимость протоколов. До сих пор встречаются линии где-нибудь в глубинке с контроллерами 90-х годов. На одном из заводов по производству строительных смесей нам пришлось фактически делать шлюз между Modbus и Profibus — без этого новая система взвешивания просто 'не видела' старый конвейер.

Особенно сложно с асинхронными линиями. Вот где пригодился наш многолетний опыт в промышленной автоматизации. Приходится учитывать инерцию, неравномерность подачи, даже износ подшипников может влиять на точность дозирования. Иногда кажется, что ты не инженер, а детектив — ищешь причину странного поведения системы.

Кстати, на сайте cdroad.ru мы как раз выложили кейс по интеграции весоизмерительных систем в линию розлива растительного масла — там как раз хорошо видно, как пришлось переделывать систему обратной связи из-за пенного слоя в ёмкостях.

Экологические аспекты: не только про 'зелёные' технологии

Когда мы говорим про технологии защиты окружающей среды в контексте взвешивания, многие думают про энергосбережение. Но куда важнее — минимизация перерасхода сырья. Тот же 1% погрешности при фасовке цемента выливается в тонны лишнего материала в месяц. А это уже прямой ущерб экологии.

В системах водоснабжения, которыми мы тоже занимаемся, точность дозирования реагентов — это вопрос не только экономии, но и безопасности. Перелив всего на 0.5% может привести к превышению ПДК в очищенной воде. Поэтому наши контрольные приборы для химводоподготовки всегда имеют трёхуровневую систему проверки.

Интересный момент: иногда экологичность противоречит точности. Как с биополимерами — они сильно электростатичны, и датчики 'залипают'. Пришлось разрабатывать специальные антистатические дозаторы, хотя изначально задача казалась простой.

Перспективы и тупиковые ветви развития

Сейчас все увлеклись 'умными' системами с ИИ, но на практике часто оказывается, что простая PID-регулировка работает надёжнее. Мы тестировали нейросеть для прогнозирования залипания материала в бункерах — в 30% случаев она выдавала ложные срабатывания. Вернулись к старым добрым вибродатчикам с доработкой алгоритмов.

Зато реальный прорыв случился в области беспроводной передачи данных. Раньше прокладка кабелей к весоизмерительным приборам на подвижных узлах была кошмаром — теперь используем защищённые радиоканалы. Правда, пришлось повозиться с помехозащищённостью в цехах с мощным оборудованием.

Если говорить о будущем, то самое перспективное — это гибридные системы, где традиционные тензодатчики дополняются оптическим контролем уровня насыпки. Мы уже тестируем такую разработку на одном из элеваторов — пока сыровато, но потенциал огромный. Главное — не повторять ошибок 2000-х, когда пытались везде внедрить ультразвуковые системы, не учитывая запылённость производств.

В общем, за эти годы я понял главное: весоизмерительные и контрольные приборы для упаковки — это не про железо и программы, а про понимание технологии конкретного производства. Можно поставить самое дорогое оборудование, но без знания нюансов техпроцесса оно будет бесполезным. Мы в Чэнду Жундэ через это прошли — и продолжаем учиться на каждом новом объекте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тензодатчик

Тензодатчик -

Измеритель уровня жидкости

Измеритель уровня жидкости -

Измеритель для контроля взвешивания

Измеритель для контроля взвешивания -

Робот-уборщик AUTO MAN-PSII типа

Робот-уборщик AUTO MAN-PSII типа -

Единая система дозирования для уменьшения накипи

Единая система дозирования для уменьшения накипи -

Робот-уборщик AUTO MAN-PSI типа

Робот-уборщик AUTO MAN-PSI типа -

Система дозирования в невесомых весах

Система дозирования в невесомых весах -

Количественные ингредиенты для одного материала

Количественные ингредиенты для одного материала -

Робот-уборщик AUTO MAN-JSI тип

Робот-уборщик AUTO MAN-JSI тип -

Распределительный шкаф ИБП распределительная коробка

Распределительный шкаф ИБП распределительная коробка -

Робот-уборщик AUTO MAN-PSIV типа

Робот-уборщик AUTO MAN-PSIV типа -

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных)

Система точного дозирования лекарственных средств типа GPS-FT-II (порошкообразных)

Связанный поиск

Связанный поиск- Производитель весов для прессования

- Производитель металлургических систем дозирования

- Купить количественная упаковка машина

- Поставщики весов для непрерывного дозирования

- Высококачественная электрическая задвижка

- Производители упаковочных машин

- Производитель весов для упаковки мочевины

- Высококачественные распределительные щиты

- Цены на системы дозирования и смешивания

- Цены на системы количественного дозирования